АСУ процессами приготовления бетонных смесей

СТА №1, 1996

Работы по созданию автоматизированных систем управления процессами приготовления бетонных смесей начинались в 1980 году в рамках целевой программы ОЦ026 Госстроя СССР и выполнялись параллельно несколькими коллективами разработчиков в Москве, Минске, Киеве и Баку. Несколько позже аналогичные работы велись в рамках различных региональных программ в Харькове, Одессе, Риге и других городах. В 1986 году разработки были продолжены в рамках одного из разделов комплексной программы научно-технического прогресса стран-членов СЭВ под эгидой Госкомитета по науке и технике СССР и при участии СССР, ГДР, НРБ и ЧССР. В начале 90-х годов с развалом указанных структур и программ соответствующие разработки тихо "ушли в песок", оставив после себя не менее десятка различных моделей систем, изготовленных в единичных или нескольких экземплярах и так и не оказавших реального влияния на строительную индустрию - гора родила мышь. Практически на протяжении всего этого периода времени ряд иностранных фирм (Lohia, Stetter и др.) предпринимали энергичные усилия по выходу на советский рынок с аналогичными системами управления, но результат оказался близким к нулю. В чем же причина отрицательного результата многолетней работы различных коллективов по созданию систем управления?

На наш взгляд, причин было несколько, причем как объективных, так и субъективных:

- Технические средства общепромышленного назначения, доступные разработчикам, имели невысокую надежность, были мало приспособлены к работе в тяжелых промышленных условиях и, как следствие, требовали регулярного квалифицированного обслуживания в процессе эксплуатации, что могли себе позволить сравнительно крупные предприятия с высокой степенью автоматизации и культурой производства.

- Недостаточно развитые алгоритмы управления были в большинстве случаев рассчитаны на безупречную работу технологического оборудования и качественное сырье, что на наших отечественных заводах обеспечить весьма проблематично. Попытки применения более совершенных алгоритмов влекли за собой повышение требований к вычислительным ресурсам, что для систем данного класса приводило к недопустимо высокой стоимости оборудования.

- Сравнительно длительные сроки внедрения систем из-за принятых тогда форм заказа и получения оборудования.

- И, пожалуй, главная причина - в условиях действительно "ну совсем смешных цен" на сырье, энергоресурсы, оплату труда и при отсутствии прямой заинтересованности предприятий в выпуске и объективном учете качественной продукции подобные системы в большинстве случаев были скорее необходимы министерствам для "галочки", чем предприятиям для выполнения производственных заданий.

В 1993 году инженерная фирма "ЭЛТИКОН" получила заказ на разработку системы управления для серии перебазируемых бетонных заводов, выпускаемых одним из машиностроительных предприятий Министерства обороны России. Перебазируемые заводы производительностью от 20 до 60 м3смеси в час имеют в своем составе дозаторное отделение (от 4 до 6 многокомпонентных дозаторов), смесительное отделение (1-2 смесителя), склад цемента (до 80 т) и склад заполнителей (40-60 т). Предварительный анализ сильных и слабых сторон большинства отечественных и нескольких зарубежных систем управления, а также учет первого закона системотехники ("и вашим, и нашим") позволили сформулировать ряд системных требований, которые мы старались не забывать на протяжении всего периода создания системы.

- Заказчику поставляется система "под ключ", в разумные сроки и за разумную цену. Он также должен получить гарантийные обязательства на достаточно длительный срок и возможность заключения договоров на послегарантийное обслуживание в течение всего срока службы системы в наиболее приемлемой и необременительной для него форме.

- Обслуживающий персонал заказчика не должен ощущать дискомфорт незнания компьютерных и информационных технологий на протяжении всего срока службы системы - знание КИПиА в объеме профессионально-технического училища является необходимой и достаточной подготовкой данной категории специалистов.

- Оперативный персонал заказчика должен воспринимать оборудование на рабочем столе как домашний телевизор с пультом дистанционного управления - все допустимые директивы точно исполнит, а недопустимые проигнорирует, всю необходимую информацию о ходе технологического процесса покажет в наиболее удобной форме, а при необходимости подскажет, что делать в той или иной ситуации. Достаточная подготовка персонала - средняя школа и три дня работы с "живым" компьютером.

- Административный персонал заказчика должен иметь твердые гарантии, что всё израсходованное сырье и вся произведенная продукция будут автоматически зарегистрированы и соответствующие отчеты в требуемой форме будут представлены всем заинтересованным службам.

- Руководство разработчика должно быть уверено, что технология изготовления и наладки систем позволит выдержать все договорные обязательна перед заказчиком,и обеспечит разумную рентабельность производства.

- Специалисты фирмы по аппаратному обеспечению должны быть уверены, что выбранные технические средства и проектные решения позволят системе нормально функционировать в жёстких условиях производства (жара и холод, броски питающего напряжения и частоты) и на ремонт при этом их будут вызывать не более одного - трёх раз за весь срок службы системы (не менее 10 лет), а если и вызовут, то запасные блоки в одном "дипломате" помогут выйти из любой ситуации.

- Специалисты фирмы-разработчика по программному обеспечению должны быть уверены, что применение необходимых алгоритмов не приведет к нехватке байтов, микросекунд или измерительных каналов, и если в рамках одной модели процессора становится тесно, то лучше ее заменить на более мощную, чем заниматься многократной оптимизацией программы, а главным критерием при выборе технологии проектирования программного обеспечения должна быть скорость и надежность реализации алгоритмов требуемой сложности.

В ходе выполнения проекта стало очевидно, что при широком использовании библиотечного принципа компоновки программного обеспечения система управления легко превращается в систему с другим набором технологических агрегатов. После внесения необходимых корректив в состав и содержание технологических библиотек диапазон применения системы расширился практически на все типы перебазируемых и стационарных технологических установок по приготовлению бетонных смесей и растворов с обеспечением следующих функций.

- Прием заявок на приготовление смесей (местный от терминала оператора, дистанционный от постов заказа смесей и удаленный по каналу локальной сети при работе в составе распределенной системы управления крупным предприятием).

- Корректировка рабочих рецептов в реальном масштабе времени в зависимости от влажности заполнителей (1-2 канала измерения влажности).

- Прямое цифровое управление весодозирующим оборудованием (3-7 многокомпонентных дозаторов любого типа) с адаптацией к скоростным характеристикам материальных потоков и состоянию оборудования, а также с предоставлением возможности работать в зоне как отрицательных, так и положительных допусков дозирования.

- Прямое цифровое управление оборудованием смесительного отделения (1-2 смесителя любого типа) с контролем загрузки смесителя и объективным определением завершения процесса смешивания.

- Прямое цифровое управление трактами подачи сырья в расходные бункеры.

- Прямое цифровое управление трактами выдачи готового продукта.

- Объективный первичный учет и регистрация расхода сырья и выхода готовой продукции.

- Учет и регистрация выполнения заявок на приготовление смесей.

- Регистрация действий оперативного персонала.

- Регистрация состояния основного технологического оборудования.

- Поддержка протоколов обмена оперативной и нормативно-справочной информацией по каналам RS-485 и Ethernet при работе в составе распределенной системы управления предприятием.

Анализ топологии объекта управления, скоростных характеристик технологического процесса и учет желаемой функциональности практически однозначно определил архитектуру системы управления.

- Централизованный сбор информации и выдача команд управления.

- Развитое оперативно-диспетчерское оборудование (полноформатный цветной терминал и полноформатная клавиатура, при необходимости печатающее устройство).

- Универсальный скоростной процессор с большим объемом оперативной памяти и твердотельными дисковыми накопителями для размещения исполняемой программы и локальной базы данных.

- Набор унифицированных портов для подключения периферийных устройств и каналов локальной сети предприятия.

Выбор технических средств для реализации поставленных целей всегда приносит много "головной боли" разработчикам - можно взять технику подешевле и потом на протяжении длительного жизненного цикла системы потратить намного больше на ремонты и модернизации, а можно сделать наоборот, и при этом отпугнуть заказчиков большой начальной стоимостью системы управления. Проанализировав параметры необходимых технических средств зарубежного и отечественного производства и не забывая о рентабельности, надежности и функциональности, мы приняли решение.

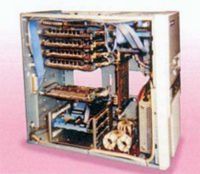

- Процессорная группа (включая унифицированные порты и карты для подключения различной периферии и каналов ввода-вывода аналоговых сигналов) - IBM PC совместимый промышленный компьютер фирмы Octagon Systems (США), соответствующий международному стандарту качества ISO 9001 и имеющий наработку на отказ порядка 10 лет - нет пока в родном отечестве для рядовых потребителей компьютеров с такими характеристиками.

- Каналы ввода-вывода дискретных сигналов с гальванической развязкой и некоторые первичные и вторичные преобразователи собственного производства (собственное не значит худшее - импортная и лучшая отечественная комплектация со сборкой на конверсионном предприятии).

- Первичные преобразователи (положения, уровня, веса), релейная автоматика, кабельная продукция, конструктивные оболочки отечественного производства.

Скомпонованная на базе перечисленных принципов система управления перебазируемыми заводами производительностью от 20 до 60 м3смеси в час (рис. 1) имеет следующие основные характеристики:

| Наименование параметра | Значение |

| срок службы системы | не менее 10 лет; |

| гарантийный период обслуживания | 3 года; |

| среднее время наработки на отказ (процессорная группа + каналы ввода-вывода) | 50 тыс. часов |

| диапазон рабочих температур (без применения принудительного охлаждения и обогрева) | от -20°С до +60°С; |

| диапазон колебаний первичной питающей сети (без применения источников бесперебойного питания) | от 90 до 280 В; |

| общее количество каналов ввода-вывода (в зависимости от состава технологического оборудования) | от 100 до 180; |

| наибольший предел дозирования (в зависимости от типа дозатора) | от 20 до 3000 кг; |

| приведенная погрешность тензометрических каналов измерения массы (по ГОСТ 24619) | от -0.5 до +0.5%; |

| приведенная погрешность дозирования | от -1.5 до +1.5%; |

| диапазон измерения влажности заполнителей (СВЧ-влагомер) | от 2 до 14%; |

| цикл решения задач (CPU i386-25 МГц, RAM 1 Мбайт, Solid State Disk - 1 Мбайт) | от 4 до 6 мс; |

| унифицированные связные порты (Centronics, RS-232c, RS-485/422, Ethernet | 4 шт.; |

| видеокарта (с цифровым и аналоговым выходом) | SVGA. |

Система с указанными характеристиками может управлять практически всеми технологическими агрегатами перебазируемого бетонного завода или одной технологической секцией стационарного завода. Обычно на стационарном заводе имеется от одной до четырех секций, поэтому для полной автоматизации технологического процесса приготовления бетонных смесей на стационарном заводе необходимо установить до четырех технологических станций (подсистем), объединенных в локальную сеть с организацией одной или несколькихоператорских станций различного назначения и выполняющих функции централизованного контроля и супервизорного управления.

|

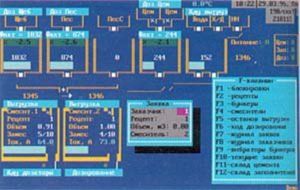

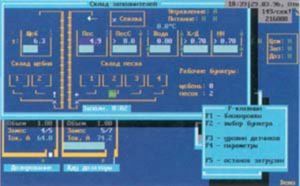

Рис.2. Мнемосхема дозаторно-смесительного оборудования |

Поскольку с архитектурой и конфигурацией аппаратных средств мы разобрались, осталось посмотреть, как все это оживляется, приобретает необходимую функциональность и превращается в законченную систему, другими словами, коротко коснемся технологии разработки прикладного программного обеспечения для технологических и операторских станций.

При выборе технологии проектирования для технологических станций на базе IBM PC совместимых промышленных компьютеров сразу встает проблема, какой язык использовать - универсальный или проблемно-ориентированный. Из универсальных языков возможен выбор между компиляторами C, Pascal и интерпретатором Basic. Проблемно-ориентированные языки представлены множеством различных версий языков релейно-контактных схем, блок-схем и других. Типичными для данного направления являются пакеты, ISAGRAF, MICROL, TRACE MODE.

Мы свой выбор сделали в пользу мощного универсального языка Borland Pascal 7.0. Компилятор характеризуется типизацией, простым и удобным синтаксисом, дружественной интегрированной средой, большой скоростью работы, позволяет создавать большие модульные программы с эффективным построением кода исполняемого модуля. В сочетании с использованием большого количества интерфейсных, связных, расчетных, технологических и моделирующих библиотечных модулей позволяет достаточно быстро создавать прикладные программы любой функциональной сложности. Отдельно следует подчеркнуть возможностьвстраивания в управляющую программу задач, моделирующих эксплуатацию технологических агрегатов в реальном масштабе времени с возможностью создания, различных аварийных ситуаций. Такие встроенные программные имитаторы позволяют разрабатывать, проверять и отлаживать прикладное ПО с высокой степенью его соответствия требованиям реального объекта (моделируется более 90% всех возможных нештатных ситуаций).

Задачи исполняемого модуля функционируют под управлением операционной системы реального времени с алгоритмом планирования типа Round Robin (карусель), обеспечивающим всем задачам с одинаковым приоритетом равный доступ к процессорному времени, и имеет в данных условиях максимальную скорость переключения между задачами.

Программное обеспечение операторских станций разрабатывается в среде визуального проектирования Delphi 2. Эта среда является инструментом быстрой разработки 32-разрядных Windows-приложений, обеспечивает высокое качество и современный дизайн операторского интерфейса, а также создание приложений дляработы как с локальными базами данных, так и с базами данных в системе клиент-сервер. Язык Delphi (Object Pascal) сохранил все основные конструкции Borland Pascal 7.0, коренной переработке подверглась только модель объектов. Таким образом, можно говорить о сквозной технологии проектирования как операторских, так и технологических станций. Приложения, разработанные в среде Delphi, выполняются под управлением Windows 95.

Итак, сделано все, чтобы система управления могла справиться как со штатными, так и с нештатными ситуациями, - теперь можно приступать к работе. Выполнение производственного задания начинается с ввода заявки (кому, чего и сколько) - три секунды, и заявка введена, а дальше оператор только контролирует на цветном терминале динамику разворачивающегося процесса (рис. 2, 3), имея при этом возможность вмешаться в технологический процесс на любой его фазе (как по своей инициативе, так и по просьбе компьютера при обнаружении нештатных ситуаций).

Компьютер же в это время весь в работе:

- проверит, можно ли конкретному потребителю выдать данную продукцию в указанном объеме;

- проверит, есть ли в банке рецептов требуемый для данного заказчика рецепт;

- проверит, хватит ли для выпуска продукции сырья, если нет - включит подачу недостающего компонента со склада и не забудет выключить тракты подачи, когда расходный бункер будет наполнен;

- извлечет из банка рецепт и откорректирует его на основании фактической влажности заполнителей;

- рассчитает, сколько циклов "дозирование-перемешивание" необходимо выполнить, чтобы и потребителя долго не задерживать, и смеситель при этом работал при оптимальной загрузке;

- проверит, поместится ли каждый компонент в свой дозатор, если нет - рассчитает, сколько раз дозатор должен сработать, чтобы необходимую дозу все же отправить в смеситель;

- рассчитает для каждого дозатора, насколько раньше он должен закрыться, чтобы погрешность была в допустимых пределах;

- после этой подготовки, включит подачу материалов сразу во все дозаторы и при этом потрясет бункеры, если какие-то компоненты будут слишком медленно набираться, а когда все компоненты наберутся в соответствии с заданием, загрузит их в нужной последовательности в смеситель, правильно перемешает и отправит готовый продукт потребителю, не забыв при этом включить необходимые тракты выгрузки;

- один цикл отработал - зарегистрировал его результаты, провел необходимую коррекцию управляющих параметров и принялся за следующий цикл, пока всю заявку не выполнит;

- заявка выполнена - проверил, если больше заявок не поступило - выключил оборудование, завершил учетные функции по данной заявке и ждет следующую;

- ну а если случится поломка или камень застрянет в затворе, корректно приостановит весь процесс, попросит оператора помочь ему и только после разрешающей директивы оператора продолжит процесс.

Технология разработки и изготовления подобных систем оказалась достаточно удобной, поэтому без больших проблем ее удалось адаптировать и для автоматизации комбикормовых заводов, где используются практически такие же процессы, только масштабы несколько больше: многокомпонентное дозирование, транспортировка сырья и готового продукта, дробление. Шесть промышленных компьютеров Octagon Systems, объединенных в локальную сеть (одна операторская станция и пять технологических), в автоматическом режиме управляют всеми основными и вспомогательными технологическими агрегатами комбикормового завода мощностью300 тонн смеси в сутки. Общее количество каналов ввода-вывода порядка 1000. Данная система с августа 1995 года находится в промышленной эксплуатации.

Всего с конца 1993 года было изготовлено порядка двух десятков систем. За этот период наблюдались отказы различных датчиков и элементов релейной автоматики, устранявшиеся ремонтными службами заказчика самостоятельно. Отказов управляющих компьютеров не зафиксировано. Понятно, что статистика еще недостаточна для окончательных выводов, но и имеющиеся результаты вселяют определенный оптимизм в отношении принятых для систем данного класса решений.

© ЭЛТИКОН, 1996 г.