Автоматизированная система управления технологическим процессом производства бетонных смесей

Авторы: Анатолий Пахоменко, Николай Починчук, Сергей Шипицин

Опубликовано: Современные технологии автоматизации N1, 2005

В статье рассказывается об АСУ ТП производства технологических бетонных смесей и товарного бетона на Тушинском заводе железобетонных конструкций ОАО ДСК-1 города Москвы. Рассмотрены задачи конкретного проекта, включая реконструкцию технологического оборудования. Описаны функции и характеристики системы управления, а также особенности архитектуры её аппаратно-программного комплекса.

Предисловие

Группа компаний «ЭЛТИКОН» работает на рынке автоматизации с 1991 года и имеет на своём счету около 200 введённых в эксплуатацию автоматизированных систем управления технологическими процессами (АСУ ТП). Заказчиками «ЭЛТИКОН» являются предприятия строительной индустрии и перерабатывающей промышленности в 78 городах России, Белоруссии, Казахстана. В связи с многообразием решаемых задач автоматизации возник вопрос о такой архитектуре аппаратно программных комплексов, которая была бы одинаково оправданна для АСУ ТП различной программно-алгоритмической сложности и различной информационной ёмкости - от нескольких десятков до нескольких тысяч входных и выходных сигналов. Для успешного решения этого вопроса, как оказалось, требуется:

а) минимальное количество уровней непосредственного цифрового управления (НЦУ), то есть отсутствие промежуточных узловых контроллеров в контуре НЦУ и минимальное количество вычислительных устройств (контроллеров) НЦУ вплоть до одного в системе без резервирования или до двух в системе с резервированием;

б) возможность применения для НЦУ вычислительных устройств с различными ресурсами и от разных фирм-производителей без изменения среды разработки программного обеспечения (ПО); программируемые логические контроллеры (ПЛК) для этого подходят плохо, альтернатива - компьютеры и процессорные платы, совместимые с IBM PC по операционным системам;

в) распределённые устройства связи с объектом (УСО), поддерживающие единый протокол обмена данными с вычислительными устройствами НЦУ в реальном масштабе времени;

г) произвольная и гибкая компоновка УСО без перенастройки системы и ПО, простота объединения УСО в сеть с вычислительными устройствами НЦУ;

д) одинаковая среда разработки ПО супервизорного (диспетчерского) управления для задач и вычислительных систем различной сложности - от простой задачи для небольшой технологической линии с одним компьютером диспетчерского управления до пакета задач, например, для целого завода с вычислительным

комплексом многоуровневого супервизорного управления технологическим процессом, планирования и подготовки производства, автоматизированной разработки и оптимизации технологических карт, ведения архива (базы данных) технологического процесса и т. д.

Сформулированные требования вкратце отражают суть сложившегося де-факто подхода группы компаний «ЭЛТИКОН» к построению аппаратно программных комплексов АСУ ТП. Более или менее полная реализация этого подхода сдерживалась до некоторых пор отсутствием необходимых УСО и стала возможной только в 2001 году с началом производства модулей серии СА «Композит». Сейчас аппаратно-программные комплексы всех АСУ ТП группы компаний «ЭЛТИКОН» имеют весьма простую архитектуру, особенно в части НЦУ: для каждого неделимого технологического участка (цеха, технологической линии и т. д.) имеется конструктивно обособленное, резервируемое или нерезервируемое вычислительное устройство управления технологическим процессом и распределённые УСО, поддерживающие прямой обмен данными с вычислительным устройством НЦУ в реальном масштабе времени.

Вычислительные устройства НЦУ традиционно комплектуются процессорными платами фирм Octagon Systems и Fastwel, а УСО - модулями серии СА «Композит» производства группы компаний «ЭЛТИКОН».

Что же касается супервизорного (диспетчерского) управления, то оно может быть одно-, двух- или трёхуровневым в зависимости от иерархии привносимых в АСУ ТП организационно-управляющих функций. В качестве вычислительных устройств на всех уровнях супервизорного управления чаще всего применяются компьютеры производства фирмы Advantech.

Переход на описанную архитектуру аппаратно-программных комплексов качественно изменил технологию создания систем управления: аппаратные средства проектируются (по блочно-модульному принципу), изготавливаются, тестируются и монтируются на объектах в темпе «отлаженного конвейера», и, что самое главное, эта технологическая цепочка работает независимо и пересекается с собственно системным проектированием и разработкой ПО только на этапах согласования схемы автоматизации и ввода АСУ ТП в эксплуатацию. Иными словами, для системных проектировщиков и программистов аппаратные средства существуют как некий «абстрактный фон», описываемый не более чем списком входных и выходных сигналов, без учёта того, как скомпонованы аппаратные средства и в каком узле сети находится модуль ввода или вывода того или иного сигнала; список объявляется в драйвере ввода-вывода сигналов вычислительного устройства НЦУ, чем, собственно, и ограничивается объединение аппаратной и программной частей проекта АСУ ТП.

Описанная архитектура апробирована в десятках систем управления. Она же реализована и в системе, о которой идёт речь далее.

Задачи конкретного проекта

На Тушинском заводе железобетонных конструкций ОАО ДСК-1 г. Москвы более двух лет работает АСУ ТП производства технологических бетонных смесей и товарного бетона.

Автоматизирован бетоносмесительный цех (БСЦ) из четырёх технологических линий. В состав оборудования БСЦ входят:

- шестнадцать расходных бункеров инертных компонентов;

- десять расходных бункеров цемента и сухих добавок;

- семь расходных ёмкостей жидких компонентов;

- двадцать три весовых дозатора (рис. 1);

- семь бетоносмесителей;

- транспортирующее оборудование отгрузки бетонных смесей в цех формовки конструкций и товарного бетона на автотранспорт; система воздухоподготовки и аэрации цемента в расходных бункерах.

В процессе реализации проекта выполнены также реконструкция и переоснащение БСЦ:

- изготовлены и смонтированы новые дозаторы жидких и сухих добавок;

- смонтирована система аэрации цемента;

- дозаторы цемента оборудованы современными шнековыми питателями;

- дозаторы жидких фракций оборудованы надёжными клапанами;

- расходные бункеры сыпучих компонентов и грузоприёмные устройства дозаторов оборудованы пневмомолотками;

- все дозаторы переведены на тензометрические системы взвешивания;

- дозаторы песочных фракций оборудованы влагомерами;

- расходные бункеры и баки оборудованы датчиками критических уровней;

- расходные баки воды оборудованы датчиками температуры (это позволяет осуществлять контролируемый нагрев воды).

В результате внедрения АСУ ТП решены следующие наиболее важные для заказчика задачи:

- одновременно с автоматизацией выполнена существенная реконструкция технологического оборудования и усовершенствована технологическая схема, что позволило повысить надёжность и точность функционирования оборудования, расширить номенклатуру выпускаемых смесей;

- повышено качество управления технологическим процессом за счёт оснащения оборудования цеха современными датчиками и контрольно-измерительными приборами (КИП);

- введена в эксплуатацию система управления, подтверждающая заявленные характеристики надёжности (взамен предшествующей системы на базе офисного компьютера десятилетней давности и периферийных устройств кустарного производства);

- достигнута предельная производительность цеха за счёт высокой степени автоматизации и конвейеризации технологического процесса;

- достигнута необходимая точность дозирования компонентов смесей для 100% замесов, что особенно важно при формовке конструкций больших объёмов, так как из-за брака в одном замесе бракуется конструкция целиком;

- исключены вмешательства в технологический процесс в режиме прямого ручного управления исполнительными механизмами (ручные пульты отсутствуют в системе принципиально); любые предусмотренные вмешательства, включая коррекции компонентного состава смесей «на ходу», осуществляются по директивам оператора в автоматическом режиме и регистрируются в архиве;

- улучшены условия труда практически всех работников цеха (это стало следствием «цепной реакции»: автоматизация - одновременная реконструкция - полученный в результате автоматизации и реконструкции новый качественный уровень производства - усовершенствование методов организации и планирования производства - «наведение красот потому, что иначе уже нельзя» с выполнением, как минимум, косметического ремонта операторского и производственных помещений и т. д.).

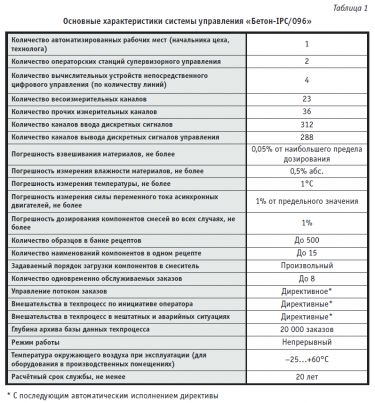

Основные характеристики описываемой системы управления, получившей название «БетонIPC/096», приведены в табл. 1.

ФУНКЦИИ И ХАРАКТЕРИСТИКИ СИСТЕМЫ УПРАВЛЕНИЯ

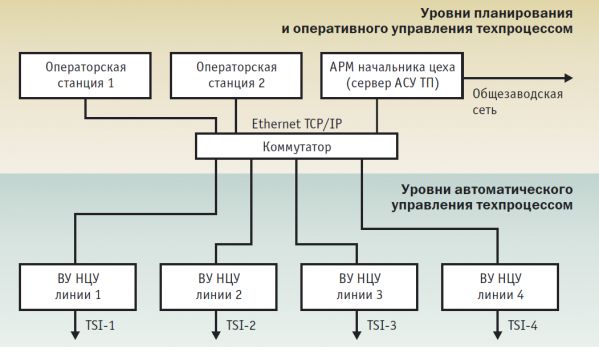

Верхние уровни управления представлены в системе сервером и двумя равноценными взаимозаменяемыми операторскими станциями. Сервер-системы является одновременно автоматизированным рабочим местом (АРМ) начальника цеха или технолога, а также резервной операторской станцией.

Верхние уровни управления представлены в системе сервером и двумя равноценными взаимозаменяемыми операторскими станциями. Сервер-системы является одновременно автоматизированным рабочим местом (АРМ) начальника цеха или технолога, а также резервной операторской станцией.

На сервере установлена база данных, включающая в себя банк рецептов, контейнеры заказов и архив.

Банк рецептов рассчитан на 500 образцов. Каждый образец содержит на именования компонентов, значения требуемых доз компонентов в расчёте на 1 м3, значения влажности сыпучих компонентов, при которых рассчитывался рецепт, описание регламента за грузкисмешивания компонентов. В ряде случаев образец содержит и другие данные, относящиеся по смыслу к атрибутам рецепта. Редактирование образцов выполняется с помощью за ранее составленных списков наименований компонентов и наименований марок смесей. Подготовленные (корректные) образцы рецептов доступны для применения на операторских станциях.

Контейнеры заказов - из расчёта два (или более) на одну линию - предназначены для сохранения данных заказов на время их выполнения. По мере выполнения заказов контейнеры автоматически освобождаются и объявляются доступными для редактирования. В любой освободившийся контейнер оператор может поместить данные нового заказа, а именно: скопировать рецепт требуемого образца, определить план выпуска, маршрут отгрузки смеси и т. д. По готовности данных достаточно нажать кнопку «Выполнять» в окне контейнера, после чего данные заказа передаются по сети вычислительному устройству НЦУ для выполнения заказа в автоматическом режиме. Контейнеры заказов доступны оператору в необходимом для него объёме в виде окон (рис. 3), которые для удобства работы открываются непосредственно в кадрах визуализации технологического процесса на операторских станциях. В ходе выполнения заказа допускается частичное редактирование данных контейнера, например, списков используемых источников материалов для дозирования тех или иных компонентов.

Архив базы данных предназначен для долговременного хранения отчётных данных о выполнении заказов, включая следующие: исходные данные из контейнеров заказов; дата, время начала и окончания заказов; фактические объёмы произведённых смесей; истории дозирования компонентов (требуемые и фактические значения доз компонентов во всех замесах, значения влажности и температуры компонентов, время отгрузки каждого замеса); истории вмешательств в технологический процесс. По желанию заказчика в архиве могут вестись истории загрузки

расходных бункеров, журналы регистрации действий оператора, регистрации нештатных и аварийных ситуаций, учёта моторесурсов оборудования, зонального расхода электрической и тепловой энергии и т. д. - всего, что поддаётся инструментальному или организационно-инструментальному контролю.Данные о выполнении заказов доступны для просмотра и печати на АРМ начальника цеха/технолога и в службах предприятия (через корпоративную сеть) в следующих вариантах группирования: сводный хронологический отчёт о выполнении заказов за указанный период (смену, сутки, несколько суток, месяц и т. д.) с данными о расходе материалов; сводный отчёт о выполнении заказов за указанный период с группированием данных по маркам смесей и с данными о расходе материалов; подробные отчёты о выполнении отдельных заказов (с историями дозирования и вмешательств) и т. д.

Непременный атрибут верхних уровней управления -визуализированный человекомашинный интерфейс(ЧМИ) оперативного управления технологическим процессом - имеет развитую систему отображения состояний управляемых механизмов, уcловных и текстовых сообщений о текущих фазах механизмов, агрегатов и линий, оконную систему объявления директив, инструкций, уставок, выполнения калибровок измерительных каналов и т. д. В качестве примера на рис. 4 приведён кадр визуализации технологического процесса на 4й линии цеха. Как видно из рисунка, все агрегаты, отличающиеся многофазностью состояний, снабжены индикаторами текстовых сообщений. Конкретные формулировки сообщений (например, «Останов выгрузки. Не открылся выпускной затвор. Продолжить?») позволяют оператору легко ориентироваться в той или иной ситуации. Но чтобы такой интерфейс был полноценным, требуется большое количество вариантов сообщений. По этому, в частности, у каждого дозатора их более 70.

Для наиболее оперативных вмешательств в кадре предусмотрены кнопки с действием «в одно нажатие». Для других вмешательств и ведения диалога с системой управления в кадре имеется около 50 вызываемых окон. Всего в четырёх кадрах визуализации - более 150 диалоговых окон. Однако, несмотря на высокую функциональную насыщенность ЧМИ, всем цехом легко управляет один оператор (рис. 5).

Для наиболее оперативных вмешательств в кадре предусмотрены кнопки с действием «в одно нажатие». Для других вмешательств и ведения диалога с системой управления в кадре имеется около 50 вызываемых окон. Всего в четырёх кадрах визуализации - более 150 диалоговых окон. Однако, несмотря на высокую функциональную насыщенность ЧМИ, всем цехом легко управляет один оператор (рис. 5).

Кадры визуализации технологического процесса, так же как и данные архива, доступны удалённым клиентам (в первую очередь, директору завода) через корпоративную сеть предприятия в реальном масштабе времени.

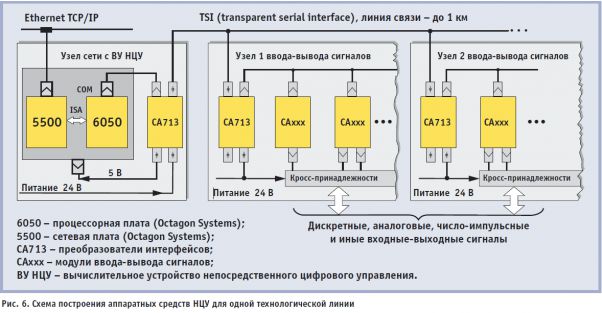

Нижние уровни управления представлены в системе четырьмя вычислительными устройствами НЦУ (по количеству линий) и распределёнными УСО. Каждое вычислительное устройство укомплектовано изделиями производства фирмы Octagon Systems: каркасами 5203RM, процессорными платами (микроконтроллерами) 6050, сетевыми платами 5500.

Процессорные платы могут быть и других типов: 60х0, 6225, 5025А, 5070, 5066 или СРU686Е фирмы Fastwel. УСО полностью укомплектованы модулями и другими изделиями серии СА «Композит» производства группы компаний ЭЛТИКОН и обеспечивают удалённый ввод-вывод всех необходимых дискретных и аналоговых сигналов.

Вычислительные устройства НЦУ осуществляют полное управление технологическим процессом в реальном масштабе времени. Их взаимодействие с верхними уровнями ограничено приёмом заданий, инструкций, директив, уставок и передачей отчётов о текущем состоянии (векторе) управляющей программы и объекта управления.

Управляющая программа каждой линии выполняет функции интеллектуального автомата, который контролирует технологический процесс на следующих уровнях (в следующих потоках данных):

- ввод-вывод сигналов через распределённые УСО;

- цифровая фильтрация, масштабирование и иная цифровая обработка сигналов;

- управление отдельными механизмами с учётом требуемых, фактических и системных состояний механизмов;

- решение задач управления агрегатами, то есть функциональными объединениями механизмов, в частности, дозаторами, смесителями, транспортирующими линиями и т. д.;

- решение задач обучения и адаптации к свойствам материалов и оборудования с целью, например, прогнозирования массы падающего столба при дозировании и т. д.;

- решение задач управления множеством агрегатов с учётом поступающих «сверху» заданий, инструкций, директив, а также состояний агрегатов, механизмов и собственно управляющей программы;

- планирование и регулирование потока частных заданий агрегатам с целью оптимизации использования ресурсов оборудования и конвейеризации технологического процесса;

- обслуживание интерфейса с верхним уровнем, в том числе поддержание диалога при вмешательствах, обеспечение доступа к сохраняемым уставкам и настроечным параметрам оборудования и технологического процесса, формирование отчёта о текущем состоянии управляющей программы и объекта управления (объём отчёта для задач автоматизации подобного класса - порядка тысячи переменных или тэгов);

- непрерывное сохранение данных о текущем состоянии (с контролем целостности данных) для обеспечения в случае несанкционированного выключения питания возможности «поднять» технологический процесс с той фазы, на которой он был прерван;

- непрерывная диагностика состояния технических средств системы управления, питающих сетей и т. д.;

- решение других задач, например обслуживание интерфейсов с автономно работающими приборами и оборудованием.

Локализация программного обеспечения НЦУ на одной вычислительной платформе имеет как очевидные, так и не совсем очевидные преимущества. Во-первых, разработка ПО ведётся целиком для неделимого технологического участка, в одной среде и для одной платформы, что снимает массу лишних вопросов, например: как распределить задачи и обеспечить целостность данных в контуре НЦУ с несколькими управляющими вычислительными устройствами; можно ли в этом случае обойтись единой средой разработки ПО и насколько она адекватна решаемым задачам; как обеспечить в контуре НЦУ единую сетку реального времени для согласованной цифровой обработки сигналов и внутренних переменных программы и т. д. - всего два десятка вопросов, сам факт наличия которых снижает потенциальную отказоустойчивость исполняемой программы НЦУ. Во-вторых, ПО нижних уровней при одном управляющем вычислительном устройстве в контуре НЦУ можно отладить на рабочем месте программиста (так, собственно, и делается), для чего достаточно иметь под рукой корзину с процессорной платой, которая потом уедет на объект. В-третьих, ресурсы современных изделий процессорной группы, в частности, производства фирм Octagon Systems и Fastwel, позволяют без проблем локализовать управление технологическим процессом на одной вычислительной платформе при любой сложности задач НЦУ и ёмкости УСО до 1000 входных и выходных сигналов. В-четвёртых, для исполнения программы НЦУ достаточно операционной системы MS-DOS и любого многозадачного ядра к ней. Причём среда разработки ПО вообще не имеет принципиального значения, и ЭЛТИКОН разработка выполняется с использованием широко распространённых программных продуктов, так как специализированные системы автоматизированного проектирования всё равно не покрывают весь комплекс необходимых разработок - системной, функциональной, алгоритмической и программной (исключение составляют разве что простейшие задачи НЦУ).

Аппаратные средства непосредственного управления технологическим процессом

Конфигурация аппаратно-программных средств в описываемом проекте во многом продиктована наличием четырёх независимо работающих технологических линий. Так, если средства верхних уровней управления являются общими для четырёх линий (поскольку в системе общая база данных, технологическим процессом управляет один оператор и т. д.), то аппаратные средства, а заодно и управляющие программы нижних уровней разделены между линиями. Основной резон в таком разделении - возможность независимого останова линий для выполнения регламентного обслуживания технологического оборудования.

На рис. 6 приведена фактически типовая схема построения аппаратных средств НЦУ для неделимого технологического участка, в данном случае - для одной линии. Как видно, вычислительное устройство НЦУ является отдельным узлом сети. Оно конструктивно обособлено и содержит блок питания, монтажный каркас, процессорную плату, сетевую плату Ethernet для обмена данными с верхними уровнями управления и преобразователь интерфейсов RS-232/TSI для обмена данными с модулями удалённого ввода-вывода сигналов. В последнее время применяются процессорные платы с резидентными адаптерами сети Ethernet, например плата 5070 фирмы Octagon Systems. В этом случае вычислительное устройство НЦУ комплектуется всего лишь блоком питания (24 В, 1 А), процессорной платой, преобразователем интерфейсов и собирается в подходящем корпусе (например INLINE фирмы Schroff) элементарным образом: комплектующие изделия крепятся и соединяются между собой одним плоским кабелем и четырьмя проводниками цепей питания.

Надёжность такого устройства оказывается существенно выше надёжности базовых блоков многих популярных ПЛК и систем сбора данных и управления.

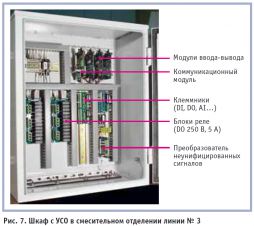

Остальные узлы сети по своему функциональному назначению являются устройствами связи с объектом (УСО) и комплектуются преобразователями интерфейсов TSI/RS-232 (по одному на узел), модулями ввода-вывода сигналов (до 20 на узел), необходимыми кросс-принадлежностями и блоками питания.

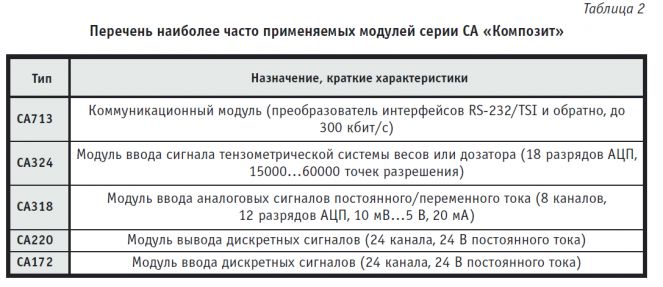

В табл. 2 приведён перечень модулей серии СА «Композит», которые наиболее часто применяются в системах управления.

Все модули запитываются напряжением 16…32 В постоянного тока, имеют групповую изоляцию входов-выходов, а коммуникационный модуль (преобразователь интерфейсов) - полную изоляцию приёмопередатчика сигналов из линии в линию связи, цепей питания и шины обмена данными с другими модулями в узле. К кросс-принадлежностям относятся пассивные клеммные соединители, клеммные соединители с усилителями тока выходных сигналов, блоки реле, блоки поканальной гальванической изоляции входных сигналов, преобразователи уровней входных сигналов (на пример, 220 В переменного тока в 24 В постоянного тока) с поканальной гальванической изоляцией или без таковой и т. д.

Модули ввода-вывода сигналов и кросс-принадлежности к ним компонуются в узлы сети исключительно по топологическому признаку, то есть так, как их удобно распределять и конструктивно размещать на объекте. Для сборки устройств (узлов) не требуются специальные конструктивы, так как модули и кросс-принадлежности соединяются между собой плоскими кабелями с IDC-разъёмами.

Модули ввода-вывода сигналов и кросс-принадлежности к ним компонуются в узлы сети исключительно по топологическому признаку, то есть так, как их удобно распределять и конструктивно размещать на объекте. Для сборки устройств (узлов) не требуются специальные конструктивы, так как модули и кросс-принадлежности соединяются между собой плоскими кабелями с IDC-разъёмами.

В конкретном проекте для каждой технологической линии имеется один узел с вычислительным устройством НЦУ и пять узлов удалённого ввода-вывода сигналов (максимальное количество узлов в одной сети - 32).

Один из вариантов конструктивного исполнения УСО показан на рис. 7.

Основой для объединения устройств нижних уровней управления в сеть является Transparent serial interface (TSI) - интерфейс, разработанный в группе компаний «ЭЛТИКОН».

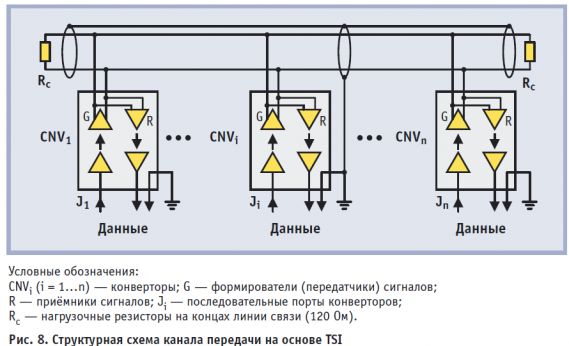

TSI - это полевой интерфейс, реализующий функции канала последовательной передачи данных. Назначение TSI - объединение удалённых устройств в многоточечную сеть для осуществления обмена данными в полудуплексном режиме через их последовательные порты RS-232 или иные порты, имеющие раздельные линии RхD (принимаемые асинхронные данные) и TхD (передаваемые асинхронные данные). Технические требования к TSI распространяются на каналообразующую аппаратуру и линию связи, но не оговаривают протокол обмена и методы доступа к линии связи.

TSI имеет два варианта спецификации: А - для сети равнозначных устройств; В - для сети неравнозначных устройств, часть из которых условно определяется как master-устройства, а остальные - как slave-устройства.

В соответствии со спецификацией В интерфейс должен обеспечивать аппаратное разделение направлений «к slave» и «от slave». Такое разделение направлений даёт возможность 100-процентной загрузки канала при передаче данных старт-стопным методом и повышает надёжность обмена.

TSI-спецификации А заменяют интерфейс RS-485 во всех применениях, а спецификации В - во всех применениях с разделением устройств в сети на группы master и slave. Обратное утверждение несправедливо, то есть RS-485 не заменяет TSI.

Далее приведены основные технические данные и характеристики TSI обеих спецификаций:- физическая среда распространения сигналов передачи данных - двухпроводная симметричная линия связи (далее - линия) с номинальным значением волнового сопротивления 120 Ом (дренажный провод в линии не требуется);

- уровни сигналов в линии лежат в диапазоне ±(2,6…5,8) В;

- скорость передачи данных не специфицируется (в конкретных приложениях - 115,2 кбит/с и более);

- приём/передача сигналов из линии/в линию осуществляется через гальванически изолированные со стороны линии к о н в е р т о р ы (иначе - преобразователи интерфейсов, в описываемой системе это модули типа СА713), схема подключения конверторов к линии приведена на рис. 8;

- задержка освобождения линии конвертором после прекращения передачи данных активным устройством при старт-стопном методе передачи - не более длительности стоп-бита от момента его начала, то есть линия гарантированно освобождается к моменту окончания стоп-бита;

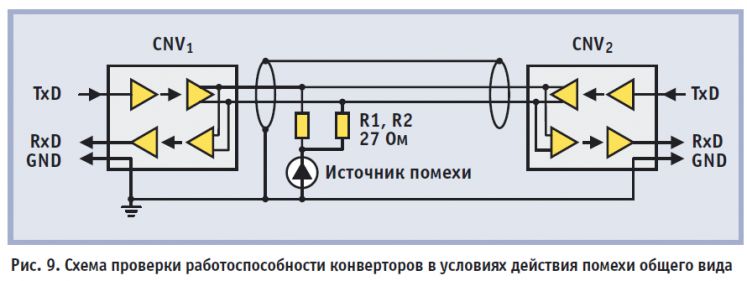

- конверторы сохраняют работоспособность (обеспечивают передачу данных) в условиях действия помехи общего вида относительно местной «земли» и/или экрана (дренажного провода) линии при амплитудном значении помехи до 2500 В и среднеквадратическом её значении до 500 В, на рис. 9 приведена схема проверки работоспособности конверторов в условиях действия помехи общего вида;

- конверторы индифферентны к обрыву, короткому замыканию линии и к конфликтным ситуациям в линии независимо от количества одновременно активизированных формирователей;

- конверторы не изменяют информационно-временную структуру данных, передаваемых в сети, за исключением задержек, обусловленных распространением сигналов (то есть канал передачи данных физически «прозрачен» для устройств в сети).

Таким образом, в схеме на рис. 6 преобразователи интерфейсов и линия связи образуют распределённую безынерционную шину, которая позволяет осуществлять прямой обмен данными между процессорной платой и модулями ввода-вывода через последовательные порты этих устройств.

TSI обеих спецификаций широко применяются группой компаний «ЭЛТИКОН» с 1996 года. Именно тогда пришлось выбирать между RS-485 и собственной разработкой. С одной стороны, RS-485 является широко распространённым полевым интерфейсом и имеет в своей основе удачные системообразующие предпосылки: независимость от сетевого протокола, возможность объединять в сеть устройства через их стандартные СОМ-порты, достаточно большую протяжённостьлинии связи при небольшом количестве проводников в ней (два сигнальных и дренажный) и т. д. [1]. С другой стороны, RS-485 имеет «хлопотные» недостатки на уровне физики канала, как-то:

● недостаточная «прозрачность» канала передачи данных (для синхронизации приёмников требуются паузы между пакетами данных; недостатком является не только наличие пауз, но и необходимость весьма точного согласования по времени всех устройств);

● необходимость своевременного включения-выключения передатчиков для занятия-освобождения линии активными устройствами (простые способы управления состоянием передатчиков приводят к провалу уровня сигнала в линии при её освобождении; более сложные способы требуют жёстких соглашений и неоправданных затрат на их реализацию);

● недостаточная помехоустойчивость (приёмопередатчики сохраняют работоспособность при действии помехи общего вида с амплитудой до 7 В относительно потенциала дренажного провода и помехи нормального вида с амплитудой всего лишь до 0,2 В в состоянии «линия свободна»; в промышленных условиях уровни помех нередко превышают указанные значения).

Следует отметить, что гальваническая изоляция приёмопередатчиков не улучшает устойчивость интерфейса RS-485 к помехам и перенапряжениям, но позволяет уменьшить уровни создаваемых в линии помех, правда, не всегда до приемлемых значений.

Указанные недостатки интерфейса RS-485, во-первых, не позволяют создавать на его основе каналы передачи данных с коэффициентом загрузки, близким к 100% (особенно при малой длине пакетов), а во-вторых, требуют учёта конкретной электромагнитной обстановки на каждом объекте и нередко принятия дополнительных мер для обеспечения необходимой помехозащищённости каналов передачи данных в промышленных условиях. Поэтому в конечном счёте и был сделан выбор в пользу TSI.

С 2001 года в эксплуатацию введено более 60 систем управления с распределёнными УСО на основе TSI. Общее количество независимо работающих сетей ввода-вывода сигналов в этих системах - около 100. В каждой сети обмен данными с модулями ввода-вывода сигналов осуществляется в темпе 1000 сеансов связи «запрос-ответ» за одну секунду. Нетрудно подсчитать, что при равномерном вводе систем в эксплуатацию за указанный период и коэффициенте загрузки оборудования не менее 30% общее количество состоявшихся сеансов связи во всех сетях превышает 1012. Имеющиеся в системах регистраторы не обнаружили при этом ни одной ошибки в каналах передачи данных. И это несмотря на то что:

- во-первых, УСО распределяются на объектах совершенно произвольным образом и линии связи между ними прокладываются по общим кабельным трассам без каких-либо специальных мер защиты от помех (меры на всякий случай разработаны, но ещё ни разу не применялись);

- во-вторых, на многих объектах бывает сложная и непредсказуемая электромагнитная обстановка, которая создаёт иногда весьма существенные проблемы при работе с каналами Ethernet даже в случае наличия помехозаграждающих развязок в виде концентраторов и других устройств;

- в-третьих, в каждом сеансе связи с модулями ввода-вывода сигналов контролируется тридцать (!) признаков достоверности данных, и если хотя бы по одному признаку обнаруживается ошибка обмена, данные считаются недостоверными, а сеанс связи объявляется несостоявшимся с регистрацией типа ошибки.

И, наконец, кратко о драйвере ввода-вывода сигналов. Драйвер работает с сетевым квантом времени, равным 1 мс. Для этого системный таймер на процессорной плате перестраивается на 1 мс, что под MS-DOS делается достаточно просто. В течение одного сетевого кванта, то есть в одном временном слоте, осуществляется обмен данными с одним из модулей ввода-вывода в соответствии с его сетевым адресом в режиме «запрос ведущего - ответ ведомого». Одного слота достаточно для ввода или вывода 24 дискретных сигналов или двух 12-разрядных аналоговых сигналов и т. д.

Процесс обмена со стороны драйвера происходит следующим образом: по запросу прерывания системного таймера в процедуре обработки запроса в буфер передатчика СОМ-порта помещаются подготовленные данные запроса в текущем временном слоте определенному модулю в сети; из буфера приёмника СОМ-порта считываются данные ответа на запрос в предыдущем временном слоте; принятые данные обрабатываются (анализируются на предмет отсутствия ошибок обмена, фильтруются, масштабируются и объявляются другим задачам); подготавливаются данные запроса в следующем временном слоте. Важно то, что драйвер работает только по прерываниям системного таймера и отвлекает незначительную долю времени процессора.

Модуль, которому адресован запрос, отвечает практически немедленно после приёма запроса. Ответ следует только в том случае, если в принятых данных не обнаружены ошибки, иначе модуль «молчит».

Скорость передачи данных в сети удалённого ввода-вывода сигналов обычно равна 115,2 кбит/с. Реальное время обмена в одном сеансе «запрос-ответ» не превышает 0,86 мс. Сеть может быть настроена на скорость 230,4 кбит/с. В этом случае обмен данными происходит в два раза быстрее.

Настройка драйвера на конкретный проект заключается в указании типов (форматов данных) имеющихся в сети модулей и последовательности их циклического опроса. В конкретной системе управления для Тушинского завода ЖБК цикл опроса модулей в сети равен 10 мс, то есть состоит из десяти временных слотов. Ввод-вывод большинства сигналов осуществляется именно с таким циклом. И только самые «медленные» сигналы, например от датчиков температуры, вводятся с «прореженным» циклом 50 мс.

Ограниченный объём одной статьи не позволяет подробнее рассмотреть сетевой протокол и другие вопросы по строения аппаратно-программных средств НЦУ.

В качестве резюме следует остановиться на вопросах надёжности модулей серии СА «Композит» [2], так как о высокой надёжности других аппаратных средств описываемой системы управления много сказано в других публикациях. По совокупности характеристик изделия серии СА «Композит» изначально рассчитаны на применение в ответственных системах управления в промышленности, на транспорте, в энергетике. Расчётные характеристики надёжности подтверждаются, в частности, следующим фактом: с 2001 года в эксплуатацию введено более 2000 таких изделий, на которые приходится только один неподтверждённый отказ (изделие осталось у его владельца). Экстраполяционная оценка среднего времени наработки одного изделия на отказ при имеющейся статистике зависит от применяемого метода расчёта, но в любом случае результат для модулей серии СА исчисляется десятками лет.

ЗАКЛЮЧЕНИЕ

Представленный в статье проект отличается большим объёмом подготовительных, монтажных и пусконаладочных работ на объекте, особенно если учесть, что заказчик «взял на себя повышенные обязательства», изготовив новые грузоприёмные устройства дозаторов цемента и инертных компонентов. Тем не менее все работы на объекте выполнены всего лишь за шесть месяцев и без остановки производства. Точнее говоря, каждая из технологических линий останавливалась на три дня (пятницу, субботу, воскресенье).

Авторы выражают признательность сотрудникам Тушинского завода ЖБК: главному инженеру А. М. Билыку, заместителю главного инженера И. Д. Требесову, начальнику БСЦ И. Н. Толкачёву, механику БСЦ А. И. Филатову, инженеру КИПиА А. Ю. Горчилину, начальнику лаборатории Г. Л. Войцеховской, начальнику АСУП А. А. Зюлину, а также заместителю директора ЗАО «Компьютел» О. А. Малееву - за взаимопонимание и профессиональное сотрудничество со специалистами группы компаний «ЭЛТИКОН» при выполнении работ на объекте и вводе АСУ ТП в эксплуатацию.

ЛИТЕРАТУРА

- Локотков А. Интерфейсы последовательной передачи данных. Стандарты EIA RS-422/RS-485// Современные технологии автоматизации. - 1997. - № 3.

- ТУ РБ 100221115.0012002. Система автоматизации блочномодульная СА «Композит». Технические условия.

Статья в формате PDF

Статья в формате PDF