Организационно-технические аспекты реконструкции бетоносмесительных комплексов

Авторы: Н. Г. Починчук, А. В. Пахоменко, А. В. Фефелов.

1. Введение.

Реконструкция любого промышленного объекта - задача, требующая взвешенного подхода, ориентированного на долгосрочную перспективу. Собственник приходит к задаче реконструкции бетоносмесительного комплекса (БСК) в общем случае, когда:

- не устраивает производительность существующего оборудования;

- не удовлетворяет качество производимых бетонных смесей;

- расширяется номенклатура выпускаемой продукции;

- существующее оборудование выработало свой ресурс и/или морально устарело.

Цель данной статьи - в краткой форме, схематично пройти по все основным вопросам в реконструкции БСК и показать, на какие моменты с точки зрения нашего двадцатилетнего опыта работы в данной области особенно необходимо обратить внимание при планировании реконструкции. Только наличие четко проработанного плана реконструкции с количественными характеристиками каждого этапа, позволит достичь прогнозируемой цели и оправдать затраченные материальные и временные инвестиции.

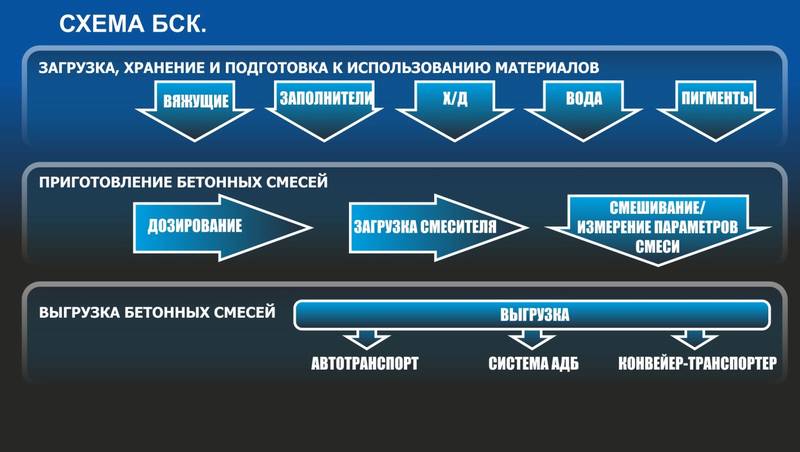

2. Состав БСК.

Схематично любой БСК можно представить в виде трех взаимосвязанных технологических переделов:

- загрузка, хранение и подготовка к использованию материалов;

- приготовление бетонных смесей;

- выгрузка бетонных смесей, их доставка к месту потребления.

Рис. 1. Схема БСК.

Обеспечение требуемой, проектной производительности при условии сохранения качества получаемых бетонных смесей на высоком уровне может быть реализовано только при условии согласованной работы вышеуказанных технических переделов. Соответственно, планирование реконструкции БСК, нужно осуществлять планомерно по всем переделам.

ГК «ЭЛТИКОН» имея типовые проекты по каждому из элементов БСК, выполняет их адаптацию под индивидуальные потребности Заказчиков, организовав собственное производство наиболее значимых узлов (дозаторное оборудование, металлоконструкции, элементы цементо-проводов, насосы цемента, системы аспирации и аэрации, электро-автоматику, комплексные автоматизированные системы управления и т. д.). Рассмотрим основные организационно-технические аспекты реконструкции вышеуказанных переделов.

3. Загрузка, хранение и подготовка к использованию материалов.

3.1. Заполнители.

Целью мер по организации процедуры разгрузки и длительного хранения заполнителей является обеспечение затворения бетонной смеси заполнителями, удовлетворяющими соответствующим ГОСТам (ГОСТ 8736 для песка, ГОСТ 8267 для щебня) в требуемом объеме.

3.1.1. Прием заполнителей.

Первый этап решения вопросов по реконструкции складов длительного хранения заполнителей целесообразно начать с проектирования их приема. Реконструкция приемного устройства заполнителей должна обеспечить достижение следующих целей:

- минимизация времени разгрузки транспорта;

- предотвращение смешивания (пересортицы) заполнителей и их загрязнения в момент разгрузки;

- разгрузка заполнителей в зимний период.

ГК «ЭЛТИКОН» имеет положительный опыт использования вибромашин накладных, виброразгрузчиков и люкоподъемников для обеспечения разгрузки заполнителей в зимний период.

3.1.2. Хранение заполнителей, их подача со склада длительного хранения на БСЦ.

Долгосрочное хранение заполнителей - задача, целями решения которой является обеспечение выполнения следующих условий:

- обеспечение запаса заполнителей в соответствии с ОНТП-07-85;

- исключение смешивания (пересортицы) заполнителей;

- предотвращения сепарирования заполнителей под действием погодных факторов (дождь, снег, ветер);

- предотвращение сепарирования заполнителей вследствие несоблюдения технологических требований к условиям их загрузки и выгрузки;

- предотвращение смерзания заполнителей в зимний период;

- обеспечение подачи заполнителей в БСЦ с требуемой производительностью.

![]()

Рис. 2. Некоторые примеры решений ГК «ЭЛТИКОН» в области реконструкции складов длительного хранения заполнителей.

3.1.3. Автоматизация склада заполнителей.

Указанные выше требования к реконструкции складов заполнителей не могут быть выполнены без использования средств автоматизированного управления соответствующим оборудованием. Использование современных средств автоматизации позволяет исключить влияние человеческого фактора, добиться контроля и предсказуемости технологических процессов, а также обеспечить:

- безопасное управление оборудованием;

- согласованное управление поточно-транспортной системой;

- автоматическую или же по команде оператора сборку маршрута в зависимости от указанной пары «источник-приемник»;

- последовательное выключение транспортирующих механизмов, обеспечивающее протяжку материала с одной стороны и минимизирующее время работы с другой (тем самым экономя электроэнергию и уменьшая их износ);

- одновременное независимое выполнение нескольких процессов транспортировки на непересекающихся маршрутах;

- установку механизмов переключения потока в требуемые положения (подготовку маршрута) с включением звонков предпусковой сигнализации;

- контроль состояния маршрута и всех соответствующих механизмов во время транспортировки, автоматический останов процесса и выдачу сообщений оператору в случае обнаружения отклонений;

- прекращение процесса транспортировки по команде оператора или по заполнению расходного бункера БСУ (приемника), либо опустошению бункера склада;

- снятие остатков заполнителей в расходных бункерах склада по команде оператора или автоматически;

- сохранение результатов измерений уровня заполнения расходных бункеров;

- сохранение протокола событий;

- ведение учета моточасов нарабатываемых отдельными механизмами.

3.1.4. Современные системы обогрева и размораживания заполнителей.

Современные эффективные системы размораживания и прогрева заполнителей турбогазом или перегретым воздухом в отличии от традиционного централизованного пароснабжения обладают значительно большим КПД. В настоящее время ГК «ЭЛТИКОН» использует следующие решения в области построения систем размораживания и прогрева заполнителей:

- размораживание и обогрев заполнителей в крытых складах длительного хранения;

- размораживание и обогрев заполнителей в расходных бункерах;

- комбинация первых двух подходов.

По принципу используемого теплоносителя, для прогрева заполнителей в крытых складах длительного хранения используется так называемый турбогаз - выхлопные газы теплоэнергоустановки, в которые впрыскивается вода. Для прогрева расходных бункеров - перегретый воздух.

Оба этих подхода имеют как свои преимущества, так и свои ограничения к применению. Например, установки основанные на использовании турбогаза имеют более высокий КПД и большую тепловую мощность, но в следствии содержания в турбогазе угарных газов, их использование не возможно в момент, когда обслуживающий персонал находится в надсилостной галерее. Установки, осуществляющие обогрев перегретым воздухом имеют более низкий КПД, но не имеют вышеприведенных ограничений в использовании.

Комбинированный метод является наиболее гибким. Первичное размораживание и обогрев заполнителей до 3 - 5 °С выше нуля осуществляется посредством турбогаза в складах длительного хранения. После этого заполнители по отапливаемой галерее подаются в расходные бункера БСЦ, где и производится и окончательные прогрев в требуемом объеме в соответствии с технологией текущего производства.

В общем случае проектирование решений по размораживанию и обогреву заполнителей должно обеспечивать решение следующих вопросов:

- обеспечение безопасных условий эксплуатации оборудования;

- обеспечение эффективного размораживания и прогрева заполнителей в необходимых объемах и в соответствии с технологическими требованиями;

- подбор оборудования, минимизирующий энергетические затраты на обогрев;

- решение вопросов рекуперации тепла, используемого на прогрев заполнителей на технологические нужды производства и обогрева помещений.

Рис. 3. Примеры решение ГК «ЭЛТИКОН» в области размораживания и обогрева заполнителей.

3.2. Цемент.

Целью реконструкции складов цемента является обеспечение затворения бетонной смеси цементами, удовлетворяющими соответствующим ГОСТам (ГОСТ 30515-97, ГОСТ 10178-85, ГОСТ 15825-80 и т. д.) в требуемом для производства объеме.

3.2.1. Прием цемента

Реконструкция приемного устройства цемента из хопперов должна решать следующие вопросы:

- минимизация времени разгрузки хопперов;

- предотвращение пересортицы цемента;

- уменьшение пыления в области разгрузки вагонов.

ГК «ЭЛТИКОН» достигает вышеуказанных целей за счет:

- детального проектирования приемного устройства цемента;

- использования побудителей сводообрушения;

- аспирации хоппероприемников и надбункерного пространства;

- обеспечения требуемых углов самотеков выгрузки цемента;

- подбора транспортирующего оборудования.

Рис. 4. Примеры проектирования приемного устройства цемента специалистами ГК «ЭЛТИКОН»

ГК «ЭЛТИКОН» разработан ряд взаимосвязанных технологических решений по организации приемного устройства цемента, обеспечивающих максимальную производительность и удобство эксплуатации.

3.2.2. Хранение цемента, подача со склада в расходные бункера БСЦ.

Реконструкция складов цемента должна обеспечивать решение следующих задач:

- обеспечение запаса цемента в соответствии с ОНТП-07-85;

- предотвращение пересортицы цемента;

- уменьшение энергоемкости транспортировки цемента;

- предотвращение его слеживания при длительном хранении;

- измерение текущего уровня цемента;

- выполнение периодического перекачивания цемента для предотвращения его слеживания при длительном хранении;

- подбор оборудования для разгрузки силосов цемента.

ГК «ЭЛТИКОН» обеспечивается решение вышеуказанных задач за счет комплекса взаимосвязанных мер, включающих в себя:

- подбор фильтров для аспирации силосных емкостей;

- грамотное проектирование и реализация системы аэрирования;

- контроль пороговых уровней цемента;

- измерение текущего уровня цемента;

- подбор оборудования для разгрузки силосов цемента;

- проектирование цементопроводных трасс, углов их изгиба, поворотных шайб, осадителей, обеспечивающее их минимальный износ;

- подбор транспортирующего оборудования;

- использование при длинных маршрутах транспортировки так называемых узлов перегрузки цемента.

Общей задачей для АТК склада цемента является грамотное проектирование пневмосети (подбор мощности и выбор компрессорного оборудования) и, что еще более важно, обеспечение хорошей подготовки воздуха.

Рис. 5. Примеры проектирования специалистами ГК «ЭЛТИКОН» решений в области пневмотранспортировки, аспирации и аэрации складов цемента.

ГК «ЭЛТИКОН» осуществляет производство насосов пневмокамерных со следующими характеристиками:

| Наименование параметра | Значение |

| производительность: | 30 - 40 м3/час. |

| расход воздуха: | 10 - 15 нм3/мин. |

Рис. 6. Пневмокамерный насос производства ГК «ЭЛТИКОН»

3.2.3. Автоматизация склада цемента.

Указанные выше требования к реконструкции складов длительного хранения цемента не могут быть выполнены без использования средств автоматизированного управления соответствующим оборудованием. Внедрение современной системы автоматики АТК склада цемента позволяет исключить влияние человеческого фактора, а также обеспечить:

- безопасное управление оборудованием;

- выбор трассы транспортировки с учетом разрешенных к загрузке/разгрузке силосов склада и марки цемента;

- автоматический запуск процесса перекачивания при получении сигнала разрешения от оператора разгрузки вагонов;

- автоматический переход на другой разрешенный силос при заполнении текущего загружаемого силоса;

- запуск перекачивания по команде оператора системы при наличии сигнала требования загрузки от поста заказа потребителя;

- автоматический переход на другой разрешенный силос при освобождении текущего разгружаемого силоса;

- завершение процесса перекачивания по срабатыванию датчика верхнего уровня загружаемой емкости, по снятию сигнала требования от поста заказа потребителя, по освобождению всех разрешенных силосов - источников с продувкой трассы для освобождения от материала;

- автоматический переход на другой разрешенный бункер потребителя при наличии разрешенных и не пустых силосов склада с требуемой маркой цемента;

- контроль пороговых уровней цемента;

- измерение текущего уровня цемента в силосах автоматически, либо по запросу оператора;

- возможность одновременной синхронной работы нескольких насосов на одну выходную трассу для увеличения производительности;

- одновременное независимое выполнение нескольких процессов перекачивания на непересекающихся участках трассы;

- снятие остатков материалов в силосах склада по команде оператора или автоматически;

- сохранение протокола событий, выбор и печать учетных данных по требуемым параметрам и т. д.

Рис. 7. Пример мнемосхемы АСУ ТП склада цемента емкостью 6000 тонн, ТДСК г. Тюмень и соответствующего объекта.

3.3. Химические добавки.

В последнее время наблюдается тенденция в увеличении числа одновременно используемых химических добавок (х/д) при затворении бетонных смесей. Также повышаются требования и к качеству их приготовления и хранения. Реконструкция узла х/д должна обеспечивать решение следующих задач:

- прием и производство х/д в соответствии с рецептурой;

- хранения х/д в расходных емкостях в состоянии, не допускающем выпадения осадка;

- предотвращения перемешивания х/д в трубопроводах транспортировки от расходных емкостей до смесителя;

- обеспечение процедуры смены марки х/д в тракте подачи без их взаимного перемешивания;

- обеспечение автоматической промывки дозаторов х/д.

Рис. 8. Пример решений ГК «ЭЛТИКОН» в части организации узла х/д.

3.4. Красители.

В странах СНГ из-за своей относительной дешевизны наибольшее распространение получили сухие пигменты на основе окислов железа. Главной проблемой при работе с такими красителями является их намагничивание и прилипание к металлическим воронкам, материалопроводам в процессе транспортирования. Проектирование систем, использующих данный тип красителей, должно обеспечивать решение этого вопроса наряду с другими, связанными с их приемом, растаркой, длительным хранением и дозированием в соответствии с ГОСТ.

4. Приготовление бетонных смесей.

Непосредственно само приготовление бетонных смесей в общем случае должно обеспечивать решение следующих задач:

- гарантирование проектной производительности;

- дозирование материалов в соответствии с требованиями рецептов и ГОСТ;

- получение гомогенной бетонной смеси требуемой рецептуры.

4.1. Гарантирование проектной производительности.

Ниже приведен пример циклограммы, используемой специалистами ГК «ЭЛТИКОН» для расчета характеристик требуемого оборудования для обеспечения проектной производительности.

Рис. 9. Пример циклограммы, используемой специалистами ГК «ЭЛТИКОН» для расчета характеристик требуемого оборудования.

С использованием средств трехмерного проектирования осуществляется разработка комплексов бетоносмесительных узлов, что позволяет точно вписать оборудование в существующие помещения, обеспечить необходимые углы самотеков.

Рис. 10. Пример АТК БСУ вертикальной компоновки производства ГК «ЭЛТИКОН».

Рис. 11. Пример АТК БСУ горизонтальной компоновки производства ГК «ЭЛТИКОН».

4.2. Дозирование материалов в соответствии с требованиями рецептов и ГОСТ.

Решение данной задачи на первом этапе подразумевает ответ на вопрос: «Какой вес компонентов необходимо дозировать?» Ответ - «согласно рецепту», был бы очевиден при постоянных физико-химических свойствах компонентов. На практике же мы имеем дело с постоянно меняющейся влажностью заполнителей и периодически меняющейся плотностью легких заполнителей (например, керамзит) от партии к партии.

Проблема с плотностью легких заполнителей решается относительно просто применением объемно-весовых дозаторов. В зависимости от настроек программного обеспечения АСУ ТП автоматически будет рассчитываться плотность дозируемого материала либо перед каждой дозировкой, либо через определенное количество циклов, либо по требованию оператора.

Рис. 12. Пример объемно-весового дозатора керамзита пр-ва ГК «ЭЛТИКОН».

Влажность заполнителей или смеси заполнителей (песок, щебень) измеряется посредством косвенного метода измерений (измеряется величина, функционально связанная с влажностью материала). Используется наиболее распространенный метод, основанный на применении микроволнового зонда.

Для учета изменений влажности заполнителей и соответствующей корректировки компонентов бетонной смеси, ГК «ЭЛТИКОН» использует следующие решения:

- измерение влажности заполнителей на этапе дозирования;

- измерение влажности заполнителей в смесителе;

- комбинированный метод.

Каждый из этих методов имеет как свои преимущества, так и свои ограничения. Измерение влажности заполнителей на этапе дозирования кроме непосредственно самого измерения влажности, позволяет осуществлять расчет «на лету» и корректировку массы дозируемого заполнителя в соответствии с текущей влажностью. Однако данная система измерения, как и любая другая система измерения для получения стабильных результатов требует организации постоянной среды измерения. В данном случае одним из наиболее существенных факторов является организация постоянного потока материала в чувствительной зоне влагомера.

Рис. 13. Организация измерения влажности песка в ленточном питателе.

Пример организации системы измерения влажности песка в ленточном питателе дозатора. Также измерение влажности заполнителей на этапе дозирования является достаточно дорогостоящим методом, поскольку требует установки системы измерения влажности в каждом питателе заполнителей.

Измерение влажности заполнителей в смесителе позволяет использовать один влагомер, установленный в смесителе и измеряющий влажность смеси заполнителей (песка и щебня). Данный подход является более экономичным, но относительно описанного выше метода имеет два недостатка: не позволяет осуществлять корректировку массы заполнителей в зависимости от текущей влажности и удлиняет цикл производства бетона на время, требующее предварительного перемешивания заполнителей и измерения влажности полученной смеси.

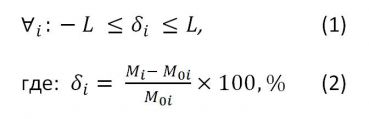

Касательно вопроса самого дозирования. С 2012 г введен в действие ГОСТ 7473-2010. «Смеси бетонные. Технические условия», в котором имеются следующие требования (здесь и далее мы ограничимся вопросами весового дозирования): «5.3.3. Погрешность дозирования исходных материалов весовыми дозаторами не должна превышать ±2% для цемента, воды, химических и минеральных добавок, ±3% для заполнителей».

Несмотря на недостаточную строгость формулировки приведенного требования, его следует понимать (вполне однозначно) как условие:

относительная погрешность массы дозы некоторого компонента в замесе (порции смеси) с номером i=1,2,3,…; M_i,M_0i - действительное и номинальное соответственно значения массы дозы компонента; ±L - пределы допускаемых значений δ_i в эксплуатации (в данном случае ±2% и ±3%).

При разработке, испытаниях, аттестации, поверке дозаторов следует руководствоваться ГОСТ 10223-97 «Дозаторы весовые дискретного действия. Общие требования». Существенным методическим моментом применения данного стандарта является то, для любого дозатора должен быть назначен (на основании отраслевых норм) его класс точности из ряда: 0,2; 0,5; 1,0; 2,0 и т. д. Отраслевые нормы в данном случае определены в виде (1), (2).

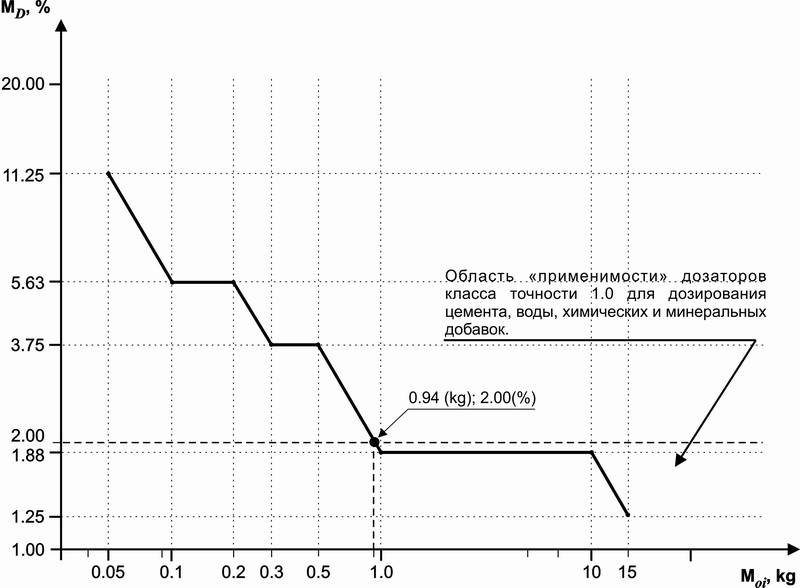

Требуемые при этом классы точности дозаторов устанавливаются следующим образом. На рис. 14 для примера приведена зависимость L_D (M_0i), здесь: ±L_D - пределы допускаемой в эксплуатации относительной погрешности δ_i в смысле (2), полученные в соответствии с ГОСТ 10223 для дозатора класса точности 1,0. M_0i - номинальное значение массы дозы компонента.

Рис. 14. Пределы допускаемой в эксплуатации относительной погрешности от номинального значения массы дозы компонента (по обеим осям - логарифмический масштаб).

Для дозаторов других классов точности зависимости L_D (M_0i) - аналогичные, но масштаб по оси L_D должен быть изменен пропорционально численным значениям классов точности.

Из Рис. 14 видно, что по условию L_D≤L для дозирования цемента, воды, химических и минеральных добавок должны применяться дозаторы классов точности не хуже 1,0. Причем, для дозатора класса точности 1,0 наименьший предел дозирования должен быть ≥0,94кг, класса точности 0,5 - ≥0,29кг и т. д.

Аналогично, для дозирования заполнителей должны применяться дозаторы классов точности не хуже 2,0. Для дозатора класса точности 2,0 наименьший предел дозирования должен быть ≥12,5кг, класса точности 1,0 - ≥0,63кг и т. д.

Что изменилось (в части требований к погрешностям дозирования) с введением в действие ГОСт 7473? Только то, что сейчас «без натяжек» можно назначать технологически и технически оправданные классы точности 1,0и 2,0 весовых дозаторов компонентов бетонных смесей.

При этом в силе остаются достаточно жесткие, следующие из ГОСТ 10223, требования к характеристикам весовых устройств дозаторов. В Таблице №1 для примера приведены характеристики весовых устройств типовых дозаторов компонентов бетонных смесей:

Таблица №1.Характеристики весовых устройств типовых дозаторов компонентов бетонных смесей.

| № | Дозируемый материал | Класс точн. дозатора | НмПД, кг | НПД, кг | Характеристики весового устройства | ||

| Систематич. составл. погр., кг, не более | Систематич. составл. погр., кг, не более | Дискретность отсчетн. устр., кг, не более. | |||||

| 1 | Заполнители | 2 | 160 | 1600 | 0,32 | 0,64 | 0,2 |

| 2 | Цемент | 1 | 60 | 600 | 0,06 | 0,12 | 0,05 |

| 3 | Вода | 1 | 30 | 300 | 0,03 | 0,06 | 0,02 |

| 4 | Хим. добавки | 1 | 3 | 30 | 0,004 | 0,009 | 0,002 |

Практическим следствием вышеприведенных выкладок является то, что систематическая составляющая погрешности весового устройства любого дозатора класса точности 1,0 должна быть на три порядка меньше наименьшего предела дозирования. Для выполнения этого требования в конструкциях весовых устройств дозаторов должны быть предусмотрены нетривиальные решения, предотвращающие влияние механических, тепловых, аэродинамических, атмосферных и других возмущений на элементы весовых устройств. Особенно актуально это для дозаторов химических добавок.

4.3. Стабилизация подвижности бетонной смеси, концепция экспертной системы.

Важнейшей характеристикой качества любого производимого продукта (в том числе и бетонных смесей) является неизменность его технологических параметров от партии к партии.

Одним из основных интегральных параметров, позволяющих быстро выполнить анализ качества получаемой бетонной смеси является ее подвижность.

Соответственно, задачей БСЦ является производство и доставка до места конечного потребления бетонных смесей с заданной и стабильной подвижностью.

Производство бетонной смеси - технологический процесс, результат которого зависит от множества факторов (физико-химический состав компонентов, их влажность, температура и т. д.).

Если не удается организовать стабильную среду протекания технологического процесса, то возникает необходимость в создании экспертной системы, которая на основании заданных правил будет «помогать» оператору принимать решение о необходимых действиях.

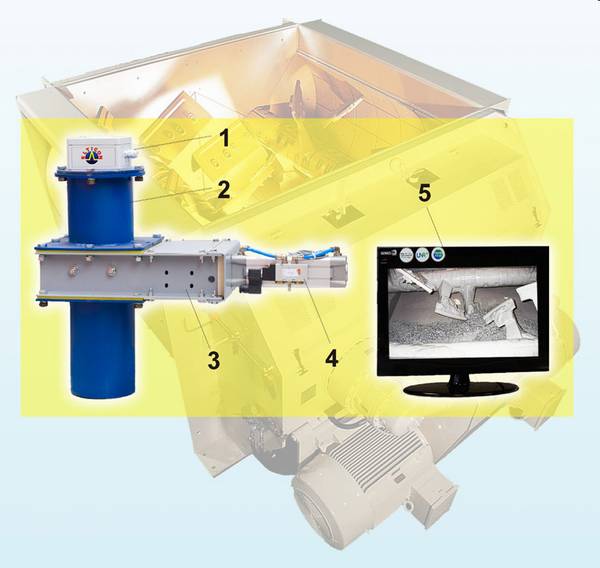

Одним из вариантов реализации такой системы является система визуального контроля процесса смешивания в бетоносмесителе.

Система визуального контроля позволяет оператору, удаленно с пульта управления в операторской, оценивать качество и подвижность бетонной смеси в смесителе до момента его разгрузки.

Основные преимущества:

- интеграция в систему управления БСУ;

- полный визуальный контроль всего объема смесительной камеры;

- возможность оптимизации процесса перемешивания и выгрузки по результатам визуального контроля;

- высокое качество видеоизображения, ИК-подсветка.

Рис. 15. Схема системы визуального контроля процесса смешивания в бетоносмесителе.

1 - блок питания и управления; 2 - стальной цилиндрический корпус с высококачественной цветной видеокамерой с инфракрасной подсветкой; 3 - запирающая ножевая заслонка; 4 - пневматический привод; 5 - телевизионный приемник с цветным ЖКИ-монитором.

4.4. Получение гомогенной бетонной смеси.

RILEM (International union of laboratories and experts in construction materials, systems and structures) - международный союз лабораторий и специалистов в области испытаний строительных материалов, систем и конструкций. Созданный RILEM технический комитет TC-150 ECM занимался тестированием современных бетоносмесителей. Для выбора бетоносмесителя, в зависимости от типа требуемой бетонной смеси, необходимо использовать рекомендации из финального отчета комитета TC-150.

Также важным условием получения гомогенной бетонной смеси является соблюдение рецептурной последовательности ввода компонентов в смеситель и рецептурного времени смешивания.

5. Выгрузка бетонных смесей.

Процесс выгрузки бетонных смесей в силу существующих особенностей технологических процессов на разных предприятиях в общем случае является достаточно не тривиальной задачей. Основные вопросы, которые должны быть учтены при проектировании процесса выгрузки бетонных смесей:

- обеспечение выгрузки смеси от требуемого источника в необходимый приемный тракт;

- обеспечение полной выгрузки смеси;

- предотвращение выгрузки смеси в случае неготовности приемного тракта;

- предотвращение «заваливания» приемного тракта;

- стыковка системы выгрузки бетонной смеси с дальнейшим трактом подачи бетонной смеси в производство или потребителю.

6. Система адресной доставки бетона.

Задача доставки необходимого количества бетонной смеси от выбранного источника требуемому потребителю особенно актуальна для современных формовочных производств. Зачастую, являясь интерфейсом взаимодействия между формовочным производством и БСУ, система адресной доставки должна решать следующий перечень задач:

- исключение ошибок в доставке неправильного количества бетонной смеси не тому потребителю и не из нужного источника;

- минимизация времени доставки бетонной смеси;

- поддержка иерархии приоритетов маршрутов в схеме доставки;

- обеспечение непрерывной доставки бетонной смеси критичным для данного фактора производствам.

В общем случае данная задача может быть решена только посредством внедрения автоматизированной системы адресной доставки с функцией автоматического составления маршрутов на основании гибко настраиваемых оператором правил приоритетов. Использование такой системы исключает влияние человеческого фактора, а анализ логов ее работы позволяет наглядно проанализировать факторы, влияющие на задержку транспортных маршрутов.

Рис. 16. Примеры некоторых реализаций ГК «ЭЛТИКОН» в проектах АДБ.

7. Переработка жидких отходов производства бетонных смесей.

Переработка и повторное использование остаточного бетона и воды - технология, позволяющая решая экологические проблемы утилизации бытовых отходов производства бетона, одновременно добиться уменьшения расхода материалов. Однако все преимущества данной технологии могут быть использованы только при ее интеграции в систему управления БСЦ, обеспечивающую точное дозирование шламовой воды в соответствии с заданными рецептурными значениями.

Рис. 17. Рециклинговая установка производства ГК «ЭЛТИКОН» производительностью 10 м3/час.

8. Роль сквозной системы АСУ ТП в реконструкции БСК.

Одним из главных факторов, характеризующих любое производство, является выпуск продукции со стабильными технологическими параметрами и требуемой производительностью. Однако любой технологический процесс, особенно включающий в себя этапы, распределенные как на значительной территории, так и по времени выполнения, требует постоянного контроля как на окончательной фазе (лабораторные испытания получаемых продуктов), так и на уровне промежуточных фаз. Анализ протоколов и журналов, накапливаемых АСУ ТП, является одним из самых простых и эффективных способов контроля и выявления «узких» мест всего технологического процесса, а именно:

- ведение журналов получения и загрузки компонентов в склады длительного хранения;

- ведение журналов подачи компонентов со складов длительного хранения в оперативные бункера с анализом производительности и контролем приемников и источников материалов;

- ведение протоколов выполненных заявок на производство бетонной смеси с сохранением данных по каждому замесу и сохранением информации по реальным дозировкам компонентов;

- ведение журналов заказов бетонной смеси с постов заказов, время выполнения таких заказов с деталировкой каждого маршрута доставки.

Очевидно, что только внедрение комплексной системы со сквозной автоматизацией на предприятии позволит получить полную картину технологического процесса и, следовательно, контролировать его качество на каждом этапе.

9. Выводы.

Перед началом реконструкции бетоносмесительного комплекса необходимо сформулировать четкие цели реконструкции, а также понимать, каким образом эти цели могут быть достигнуты. Реконструкция БСК требует комплексного, целостного подхода. Каждый из технических переделов БСК имеет свои нюансы и «тонкие моменты» реализации, которые особенно проявляются на стыке с другими переделами. Выборочная, «кусочная», непродуманная реконструкция может не оправдать затраченных финансовых и временных ресурсов если в БСК останутся «узкие» места, влияющие на качество и производительность всего комплекса в целом.

Таким образом, наиболее правильным решением является на наш взгляд, поручение реконструкции компании, имеющей компетенции по всем переделам, и выполняющей весь комплекс работ, начиная с проектирования, выбора технических решений, подбора и поставки оборудования, разработки и внедрения сквозной системы автоматизации и заканчивая вводом комплекса в эксплуатацию.

Такая компания соответственно будет нести ответственность за весь технологический процесс в целом, как результат реконструкции.