Модернизация линии производства комбикормов на ОАО "Клецкий комбикормовый завод"

Историческая справка

Первоначально на этой площадке были смонтированы механические объемные дозаторы, посредством которых дозировались все компоненты комбикормов - от зерновых дробленых до микрокомпонентов.

В 90-е годы механические дозаторы заменили на дозаторы непрерывного действия с электронным управлением.

Для калибровки дозаторов потоки дозируемых материалов пропускались поочередно через одни контрольные конвейерные весы. Это решение было не очень удачным, т.к. конвейерные весы в принципе не обеспечивают необходимую точность измерения производительности дозирования материалов во всем диапазоне требуемых значений производительности - от 6 г/с до 3 кг/с.

В конце 2010 г. Руководство ОАО «Клецкий комбикормовый завод» объявило тендер на модернизацию линии непрерывного дозирования, смешивания компонентов комбикормов, который выиграла компания «ЭЛТИКОН». Другие варианты технического перевооружения основного производства завода (как то: переход на технологию порционного дозирования, дробления, смешивания компонентов комбикормов или строительство нового комбикормового цеха) не рассматривались, т.к. они сопряжены с большими капитальными вложениями. К этому нужно добавить, что в существующем «компактном» здании комбицеха практически невозможны сколь-нибудь существенные изменения технологической схемы и компоновок оборудования.

Концепция модернизации, предложенная компанией ЭЛТИКОН:

-

полная замена дозирующего оборудования линии;

-

полная замена АСУ ТП линии;

-

модернизация (частичная реконструкция) существующего транспортного и аспирационного оборудования линии;

-

без изменений - смеситель непрерывного действия.

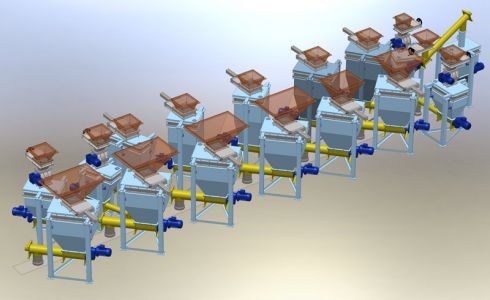

В основе концепции - применение однокомпонентных весовых дозаторов непрерывного действия, оснащенных точными весоизмерительными средствами.

В состав оборудования и аппаратно-программных средств каждого дозатора входят:

-

исполнительный механизм загрузки материала в грузоприемное устройство дозатора (реечная задвижка с пневмоприводом или роторный питатель, или шнековый питатель);

-

грузоприемное устройство в комплекте с дозирующим (выгружающим) шнековым питателем;

-

тензометрические датчики силы (веса);

-

прецизионный аналого-цифровой преобразователь сигнала тензометрических датчиков;

-

программное обеспечение «весоизмерительного канала» и управления процессом дозирования материала (компонента комбикорма).

Параметры каждого дозатора рассчитаны таким образом, что на фоне непрерывного процесса дозирования (выгрузки) материала из грузоприемного устройства, загрузка материала в грузоприемное устройство осуществляется дискретно (порциями) в «быстром темпе».

При этом продолжительность загрузки оказывается значительно меньше пауз между интервалами загрузками. Производительность и расход материала в паузах между интервалами загрузками вычисляются точно, а на интервалах загрузки применяются экстраполяционные значения производительности и расхода.

Общие характеристики АСУ ТП

АСУ ТП построена на современных надежных аппаратно-программных средствах, отличается высокой функциональностью, включая развитые функции диагностики аппаратно-программных средств и технологического оборудования, сочетает в себе качества АСУ ТП и экспертной системы.

В базе данных АСУ ТП сохраняются образцы рецептов комбикормов (количество образцов практически не ограничено), технологические карты производства комбикормов, отчеты о выполнении заданий на производство партий комбикормов, включая общие и "детализированные" отчеты о расходе сырья для каждого дозируемого компонента комбикорма, а также параметры автоматической калибровки дозаторов, накапливаемые "невидимым для пользователя образом" в ходе выполнения заданий (общее количество параметров калибровки может достигать 30000).

Задания на производство партий комбикормов выполняются в автоматическом режиме с соблюдением всех необходимых блокировок и защит, последовательности включения/выключения предпусковой сигнализации, аспирационного и транспортирующего оборудования, смесителя и исполнительных механизмов дозаторов. Оператор АСУ ТП имеет возможность вмешиваться в ход выполнения задания, например: приостановить, досрочно завершить его выполнение и т. д.

В АСУ ТП изначально заложены возможности ее расширения, интеграции с АСУ предприятия и т. д.

Вместо резюме

Предложенные в настоящем проекте технологические решения актуальны не только для комбикормовых заводов с "компактными" зданиями комбицехов.

Сочетание этих решений с технологиями порционного дозирования, дробления, смешивания компонентов комбикормов дает существенную экономию площади и объема, которые необходимы для размещения дозирующего оборудования линии производства рассыпных комбикормов.

Эффективность такого сочетания, в том числе - и в сравнении с технологическими решениями западноевропейских компаний, уже проверена при реализации одного из предыдущих проектов компании ЭЛТИКОН.

Смотрите также:

- Модернизация линии производства комбикормов на ОАО "Клецкий комбикормовый завод"

- Линия производства рассыпных комбикормов и БВМД на "Жабинковском комбикормовом заводе"