Прирельсовый склад цемента емкостью 6000 тонн

Склад цемента предназначен для приема цемента из железнодорожных вагонов-хопперов, хранения цемента, транспортировки цемента в расходные силосы потребителей и выдачи посредством двух шнеков в автоцементовозы.

Технические характеристики:

| № п/п | Наименование параметра | Единица измерения | Значение |

| 1 | Вместимость склада | тн | 6000 |

| 2 | Температура окружающего воздуха | С | до -40 |

| 3 | Температура подсилосного помещения | С | не ниже +5 |

| 4 | Время загрузки одного вагона | ч | до 1 |

| 5 | Напряжение питания системы управления (50 Гц) | В | 220 |

| 6 | Напряжение питания датчиков и реле | В | 20,4- 27,6 |

| 7 | Напряжение цепей управления исполнительными механизмами | В | 220 |

| 8 | Номинальное давление воздуха в пневмосистеме | Мпа | 0,6 |

| 9 | Расход воздуха (при одновременной работе четырех пневмокамерных насосов) | мЗ/мин | 60 |

Режим управления оборудованием:

- Автоматический (штатный режим);

- Дистанционный ручной (вспомогательный режим). Учет результатов работы в автоматическом режиме: выполнение операций транспортировки цемента (дата, время начала и завершения транспортировки, источник и приемник материала, марка цемента, уровень заполнения используемых силосов).

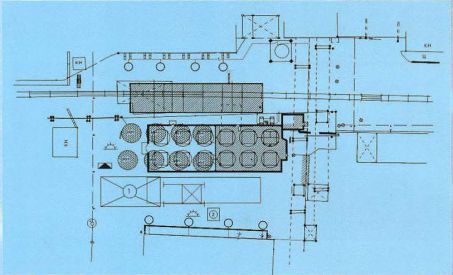

Приемное устройство цемента разработано на прием материала из двух вагонов-хопперов. В приямке глубиной б,б м располагаются два приемных бункера цемента, каждый бункер снабжен двумя выходными воронками. Под воронками расположены четыре пневмокамерных насоса. Вагоны-хопперы устанавливаются над соответствующими люками приемных бункеров маневровым устройством. С целью предотвращения зависания цемента на воронках вагонов-хопперов предусмотрена навеска переносных электровибраторов - по два на каждую разгрузочную воронку. Все четыре насоса приемного устройства включены в систему цементопроводов, распределяющую потоки цемента для загрузки в соответствующий силос склада.

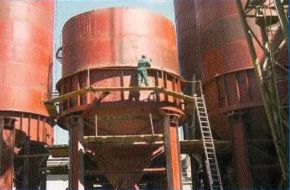

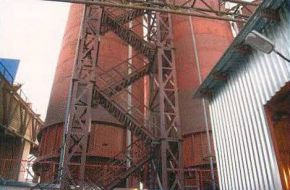

Блок силосов склада цемента с подсилосной галереей состоит из двенадцати силосов диаметром 5,5 м, вместимостью 500 т цемента каждый. Схема расположения силосов - в два параллельных ряда с расстояниями 6,7 м между силосами (для удобства монтажа и эксплуатации). Под силосами предусмотрена закрытая подсилосная галерея, в которой размещается соответствующее технологическое оборудование, пневмооборудование, освещение и оборудование системы управления и отопления. Для обслуживания технологического оборудования расположенного на крышах силосов (высота 23 метра), предусмотрен лестничный марш и переходные мостики. Силосы имеют цилиндрическую форму с конической выгрузочной воронкой, на четырех опорах. Обечайки силоса различной толщины от 18 мм до 4-х мм и соединяются посредством сварки на монтаже. Смежные силосы с однородным материалом соединены сверху с помощью специальных раструбов, что позволяет осуществить равномерное удаление избыточного воздуха. Избыточный воздух с0цементной пылью проходит очистку в специальных фильтрах, улавливаемая в фильтрах пыль опускается непосредственно в силос. В конической воронке внизу силоса размещены элементы системы аэрации, предотвращающие слеживание и зависание цемента и обеспечивающие поступление цемента в подсилосные камерные насосы. Каждый силос оснащен указателями уровня и аварийными сбросовыми клапанами. Для охраны окружающей среды от цементной пыли на верху блока силосов смонтированы пять фильтров.

Система разгрузки силосов. Разгрузка силосов цемента производится пневмокамерными подсилосными насосами по цементопроводам, оснащенным двухходовыми переключателями с электропневматическими приводами и коллекторами с дисковыми затворами для коммутации трассы к расходным бункерам в БСУ-1 и БСУ-2. Предусмотрено перекачивание цемента из силоса в силос (для исключения слеживания цемента). Из двух силосов дополнительно предусмотрена разгрузка шнеками в автоцементовозы.

Система автоматического управления складом. Автоматизированная система управления предназначена для управления технологическими процессами транспортирования цемента склада в автоматическом и ручном режиме с рабочего места оператора. Управление производится посредством взаимодействия оператора с управляющей программой, поставляемой в комплекте системы.

Система аэрирования. Для улучшения текучести цемента в зоне разгрузки силосов, а также свободообрушения слежавшегося материала, применяется система аэрирования, состоящая из блока осушения воздуха, распределительных трубопроводов, запорной арматуры, гибких трубок и жиклёров аэрации, установленных в конусных частях.

Пневмосистема состоит из трубопроводов сжатого воздуха с номинальным давлением Р=0,2-О,ЗМПа и трубопроводов сжатого воздуха с номинальным давлением Р=О,бМПа. Система трубопроводов с Р=0,2-О,ЗМПа предназначается для подачи воздуха в исполнительные механизмы распределительных устройств, направляющих потоки цемента в соответствующие силоса. Система трубопроводов с номинальным давлением Р=О,б МПа предназначается для подачи воздуха во все насосы для транспортирования цемента.

Система транспортирования цемента состоит из:

- цементопроводов подачи цемента от приемного устройства жд вагонов до блока силосов;

- цементопроводов перекачивания цемента из силоса в силос для предотвращения слеживания;

- цементопроводов подачи цемента из блока силосов в бункеры потребителей.

2. Схема склада цемента емкостью 6000 тн

3. Состояние объекта до начала строительства

Износ металлоконструкций, технологического оборудования, пневмосистемы, электрооборудования, системы управления старого склада цемента составил 90%.

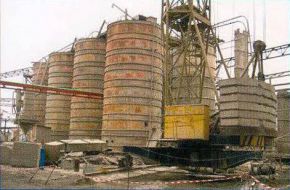

По этому было принято решение на месте старого склада, вместимостью 5000 т (10х500т), построить новый склад емкостью бОООт (12х500т), оснащенный современным технологическим оборудованием и автоматизированной системой управления, позволяющей в автоматическом и ручном режимах управлять распределением цемента по соответствующим силосам склада и расходным силосам потребителей.

4. Поставка металлоконструкций и оборудования

После принятия решения о строительстве нового прирельсового склада цемента вместимостью 12 х 500 тн., за основу проекта был принят типовой прирельсовый склад аналогичной вместимости.

Изготовление, поставку, монтаж металлоконструкций, подсилосных галерей, цементопроводов, пневмосистемы, технологического оборудования и комплектующих склада осуществило ОАО «345 механический завод».

Для оптимизации логистических затрат элементы силосов склада изготавливались на предприятиях, расположенных в непосредственной близости от места монтажа.

Поставка обечаек на монтаж выполнялась с завода-изготовителя. Каждая обечайка изготовлена на заводе из трех частей для удобства погрузки и перевозки по железной дороге. Сварка обечаек производится в специальных стапелях, которые обеспечивают диаметр и допуск круглости.

Крышка силоса поставляется в виде половины диска, для вхождения в транспортный габарит и сохранности приварных элементов под раструбы.

Крышка силоса поставляется в виде половины диска, для вхождения в транспортный габарит и сохранности приварных элементов под раструбы

5. Сборка и монтаж конструкций и оборудования

Монтаж склада проходил в два этапа.

Первый этап включал в себя:

- демонтаж четырех старых силосов;

- демонтаж двух приемных устройств от ж/ д вагонов;

- монтаж новых шести силосов и двух приемных устройств от ж/ д вагонов с соответствующим технологическим оборудованием и системой управления;

- монтаж цементопроводов от склада до потребителей.

На время монтажа по первому этапу снабжение потребителей велось от оставшихся старых шести силосов.

Второй этап включал в себя:

- демонтаж шести старых силосов;

- монтаж новых шести силосов с соответствующим технологическим оборудованием и системой управления;

- монтаж цементопроводов от склада до потребителей.

6. Сдача 1-й очереди склада цемента емкостью 6000 тн

Смонтирована первая очередь склада цемента 12х500 тн., состоящая из 6 силосов и приемного устройства цемента от двух ж/д вагонов

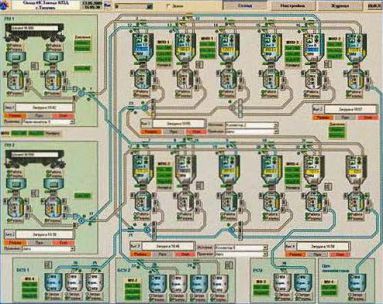

7. Автоматизированная система управления СЦ «Цемент-БК/КПД»

Автоматизированная система управления (АСУ) СЦ «Цемент-бК/КПД» предназначена для управления технологическими процессами транспортировки цемента склада на 6000 тонн в автоматическом и ручном режиме с рабочего места оператора. АСУ позволяет в автоматическом режиме организовывать перекачивание нескольких марок цемента из склада, а также со склада в бункеры (силосы) потребителей на БСУl, БСУ2, РСУ и в цехе пенобетона.

Основные характеристики АСУ:

Основные характеристики АСУ:

- Двухуровневая система, включающая:

- технологический контроллер в промышленном исполнении для управления всем технологическим оборудованием через модули УСО.

- АРМ в промышленном исполнении для отображение мнемосхемы, ведения базы данных, интеграции в АСУ предприятия (опционально).

- Режимы управления оборудованием:

- автоматический (штатный режим);

- дистанционный ручной (вспомогательный режим);

- Учёт результатов работы в автоматическом режиме: выполнение операций транспортировки цемента (дата, время начала и завершения транспортировки, источник и приемник материала, марка цемента, уровень заполнения используемых силосов);

- Система управления предназначена для круглосуточной эксплуатации и сохраняет работоспособность при следующих значениях климатических факторов:

| Наименование параметра | Значение |

| температура окружающего воздуха, 0С: | |

| надсилосного оборудования | от -40* до +50 |

| рабочего места оператора | от + 5 до + 35 |

| остального оборудования | от -10 до +50 |

| относительная влажность воздуха при температуре + 30 °С, % | от 20 до 90 |

| атмосферное давление, кПа | от 84 до 107 |

| амплитудные значения виброперемещений на частотах от 10 до 50 Гц | до 0,1 мм |

* Для работы датчиков текущего уровня во всем диапазоне температур предусмотрена система подогрева (термостат).

В верхней части экрана системы отображается панель выбора видов, с помощью которой можно переключаться между окнами настроек, доступа к учётной информации и окном мнемосхемы технологического оборудования.

Цвет фона индикаторов, отображающих информацию по основным параметрам, меняется согласно текущему состоянию системы. Участки трассы транспортировки цемента между насосами, переключателями, силосами и бункерами отображаются в виде труб. Цвет трассы имеет следующие значения: серый (переключатели потока не установлены в определенные положения), желтый (переключатели потока установлены в определенные положения, нет готовности системы аспирации), голубой - участок готов к приему материала. Трасса готова к приему материала, если все участки трассы от источника к потребителю готовы к приему материала (отображаются голубым цветом).

Перед любым включением исполнительных механизмов, АСУ в автоматическом режиме включает предпусковую сигнализацию.

Все события, связанные с выполнением операций транспортировки материала, записываются в журнал (протокол) событий и могут быть выведены на печать.

Для предотвращения несанкционированных изменений важных параметров и действий с накопленными данными, в системе управления предусмотрено четыре уровня доступа, каждый из которых позволяет выполнять только разрешённые для соответствующего уровня действия.

Для удобства эксплуатации и обслуживания АСУ, в системе дополнительно предусмотрены элементы диагностики «Окно справочной документации» и справочная система «Окно контроля модулей ввода-вывода».

При снижении температуры наружного воздуха ниже рабочей (серый цвет индикатора температуры) включаются термостаты датчиков текущего уровня.

При каждом запуске операторской станции выполняется проверка целостности рабочей базы данных (БД) и сохранение резервной копии текущей БД. При нарушении целостности БД программой будет продолжено восстановить данные из последней копии БД.