АТК склада инертных материалов

Правильное хранение инертных материалов, обеспечение бесперебойной, с заданной производительностью подачи материалов в расходные бункера бетоносмесительного узла - является необходимым условием эффективного производства технологического комплекса.

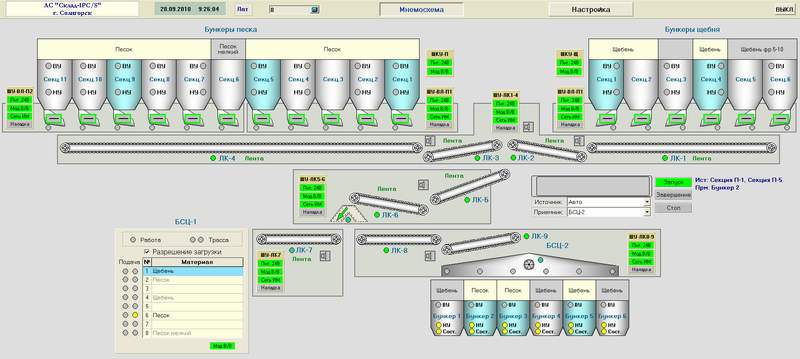

Рис.1. Мнемосхема АСУ АТК склада инертных материалов ОАО «Солигорский ДСК» (г. Солигорск)

АТК склада инертных материалов условно можно разделить на три составляющие:

- прием инертных материалов;

- хранение инертных материалов;

- транспортировка инертных материалов.

Каждая из этих составляющих требует решения своих специфических задач:

По приему инертных материалов:

- управление подвижными или стационарными разгружателями вагонов;

- обеспечение разгрузки вагона в отведенное время;

- наличие технологических решений, обеспечивающих разгрузку вагонов в зимний период.

По хранению инертных материалов:

- контроль пороговых уровней инертных материалов;

- измерение текущего уровня инертных материалов;

- обеспечение эффективного обогрева инертных материалов в зимнее время.

По транспортировке инертных материалов:

- подбор характеристик транспортирующего оборудования, обеспечивающий требуемое время прохождения маршрута, отсутствия заваливания материалов.

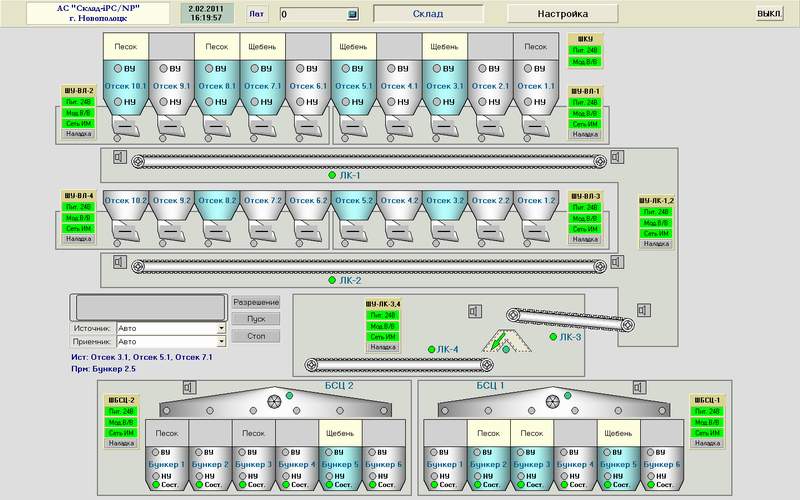

Рис.2. Мнемосхема АСУ АТК склада инертных материалов ОАО «Строительно-монтажный трест №16» (г. Новополоцк)

АСУ склада цемента должна обеспечивать выполнение следующих функций:

- согласованное управление поточно-транспортной системой;

- автоматическая или же по команде оператора сборка маршрута в зависимости от указанной пары «источник-приемник»;

- последовательное выключение транспортирующих механизмов, обеспечивающее протяжку материала с одной стороны и минимизирующее время работы с другой (тем самым экономя электроэнергию и уменьшая их износ);

- одновременное независимое выполнение нескольких процессов транспортировки на непересекающихся маршрутах;

- установка механизмов переключения потока в требуемые положения (подготовка маршрута) с включением звонков предпусковой сигнализации;

- контроль состояния маршрута и всех соответствующих механизмов во время транспортировки, автоматический останов процесса и выдача сообщения оператору в случае обнаружения отклонений;

- прекращение процесса транспортировки по команде оператора или по заполнению расходного бункера БСУ (приемника), либо опустошению бункера склада;

- снятие остатков инертных материалов в расходных бункерах склада по команде оператора;

- сохранение результатов измерений уровня заполнения расходных бункеров (дата и время получения результата, уровень заполнения, марка материала);

- сохранение протокола событий с информацией о начале и окончании выполнения операций транспортировки в автоматическом режиме (дата и время события, источник, приемник, марка материала);

- отбор учетных данных по заданным условиям (дата или диапазон дат, источник, приемник, марка материала);

- вывод учетных данных (с учетом условий отбора) на печать;

- экспорт учетных данных на съемный usb-flash носитель или информационную сеть предприятия.